Подавляющее большинство тонкостенных деталей для самодельных авиамоделей изготавливается методом формовки из стеклоткани, либо вытяжкой из листовых термопластичных пластмасс. В последнее время спектр доступных материалов для работы над капотами, обтекателями колес и подобными деталями изменился и намного расширился. Одновременно с появлением полистирола и ABC-пластика многие из ранее популярных технологий стали отходить на второй план. Так, круг применения композиционных материалов ограничился лишь высоконагруженными деталями (фюзеляжи кроссовых планеров и больших моделей самолетов, корпуса вертолетов). В серийно выпускаемых наборах вся формованная листовая «мелочевка» стала пластмассовой.

Из современных распространенных термопластов наиболее прочен ABC-пластик, который сейчас несложно купить и в некоторых модельных магазинах. У него есть одно важное преимущество, - он не растворяется ацетоном. Но купить этот пластик даже в Москве - дело непростое. Легче достать листовой полистирол толщиной 1-1,5 мм. Он, хотя и не так прочен, как ABC-пластик, в большинстве случаев удовлетворяет всем требованиям моделистов.

Сразу отметим, что имеющийся в продаже листовой полистирол обладает гораздо большей вязкостью и пониженной хрупкостью по сравнению с привычными бытовыми полистиролами, а также что он великолепно клеится циакринами.

Обычно применяется полистирол белого цвета. Для копий лучше поискать серебристый. Окрашенные детали из пластика такого цвета принимают очень реалистичный вид по мере износа покрытия. Для изготовления прозрачных деталей все же лучше всего подходит оргстекло толщиной 1-1,5 мм. Но здесь можно вспомнить и о прозрачном полистироле, хотя его светопроницаемость несколько хуже.

На фабриках и в более-менее оборудованных мастерских для вытяжки пластмасс чаще всего используется вакуумный метод. В нынешние времена все вакуумные насосы, которые можно было приватизировать уже приватизировали, а то, что можно купить, стоит дорого. Поэтому рассмотрим самую что ни на есть «домашнюю» технологию.

В качестве оснастки, в первую очередь, необходима болванка (пуансон). Изготавливают ее из липы, бальзы или плотного пенопласта. Бальзовую болванку необходимо загрунтовать для упрочнения поверхности. Подходящий грунтовочный состав можно приготовить, добавив в нитролак тальк (или детскую присыпку, которую покупают в аптеке). При увеличении содержания талька получается шпаклевка, с помощью которой легко исправить дефекты поверхности. Если используется плотный пенопласт, необходимо покрыть болванку паркетным лаком или эпоксидной смолой, разведенной ацетоном.

Рабочие поверхности болванки следует натереть стеарином (свечкой) или полиролью, подождать около часа и слегка растереть шерстяной тканью. При этом штампуемая пластмасса будет легче скользить по поверхности пуансона и одновременно уменьшится местное утончение материала.

Существует несколько способов вытяжки, каждый из которых требует своей дополнительной оснастки.

Первый способ . Применяется для неглубокой вытяжки небольших деталей. (Здесь и далее предполагается, что изделия имеют только положительную кривизну по всей поверхности). Лист термопластика с двух противоположных краев обжимается полосками фанеры толщиной 4-10 мм с применением винтов. Двумя плоскогубцами лист удерживается над электрической плиткой, разогревается до пластичного состояния, а затем им вручную обтягивается вся болванка или ее часть. Вместо плоскогубцев можно использовать струбцины, или же в фанерных окантовках сделать специальные ручки, что позволит приложить большее усилие.

Желательно, чтобы при работе температура воздуха в помещении была не ниже 20°С, - при более низкой температуре пластмасса быстро остывает и теряет пластичность. Если после соприкосновения с болванкой материал успевает затвердеть еще до окончания процесса вытяжки, пуансон можно подогреть в духовке до 50-60°С (это не относится к пенопластовым болванкам).

К недостаткам метода относится то, что при нагреве лист сужается посередине, а его края подворачиваются. Это вынуждает выкраивать заготовку с большими припусками.

Второй способ. Из фанеры толщиной 4-10 мм изготавливают рамку с таким расчетом, чтобы через нее проходил пуансон с зазором на сторону, равным 1,2-1,5 толщины пластика. Рабочие кромки рамки должны быть закруглены и тщательно зашлифованы. К рамке прибивают бруски, которые будут служить ее основанием. Ширину заготовки из пластмассы берут в три раза больше размера отверстия в матрице. Пластик нагревают до полного размягчения (при этом он сильно усаживается), накладывают на рамку, и руками или струбциной пуансон продавливают в отверстие матрицы. Не отпуская пуансон, пластмассе дают остыть, после чего снимают с болванки готовую деталь. Общее достоинство данного способа - минимальное утончение материала.

Иногда на изделии образуются складки. Это зависит от формы детали, а может быть вызвано и чрезмерным зазором между матрицей и пуансоном, или недостаточным нагревом пластмассы.

Третий способ. В данном случае изготавливаются две идентичные рамки-матрицы. Штампуемый материал зажимается между ними, как при первом способе. Если нагрев матриц с пластиком будет проводиться в духовке, то рамки могут быть абсолютно одинаковыми. Температуру следует подбирать опытным путем, начиная с 70°С.

Иногда, особенно при небольших размерах детали удобнее нагревать пластик над электрической плиткой. Это позволит наблюдать за изменением состояния материала. В таком случае одна из рамок (калибрующая) должна иметь зазор 1,2-1,5 толщины материала по контуру болванки, а вторая - около 7 мм (матрицу нужно держать над плиткой вниз рамкой с большим зазором). Когда пластик начнет провисать, он готов к вытяжке. Сильное испарение материала с поверхности - признак перегрева. При установке пуансона на столе обязательно используются упоры, предотвращающие излишнюю глубину вытяжки (иначе деталь может получиться слишком утонченной). Для снижения утончения пластмассы затяжку болтов, стягивающих рамки, можно уменьшить, чтобы материал мог выдвигаться в зону вытяжки.

Четвертый способ. Применяется в том случае, когда изделие имеет выступающие элементы или углубления (например, оребрение на капоте). Опять же необходимо изготовить матрицу. Ее внутренние размеры должны быть больше габаритов болван-пуансона на толщину материала. Добиться этого обработкой по шаблонам непросто, поэтому можно прибегнуть к небольшой хитрости. Болванку следует покрыть разделительным слоем (мастика для пола, полироль, стеарин), и затем растереть до блеска. С помощью кисти или распылителя нанести на нее несколько слоев разбавленного эпоксидного клея. Количество слоев надо заранее определить на опытном образце какого-либо материала, чтобы их суммарная толщина была равна толщине пластика после вытяжки (примерно половина ее исходного значения). После отверждения клея поверхность покрывают еще одним разделительным слоем, и оклеивают сначала тонкой, а затем толстой стеклотканью, образуя жесткую корку. Затем полученную матрицу снимают и от болванки отделяют «эквидистантное» покрытие из эпоксидной смолы.

Source unknownК сожалению, рисунки не очень качественны, и не дают возможности ясно увидеть картину, но сам подход, подробно описанный в статье очень интересен

Как выдуть обтекатель (фонарь) самолета.

В жизни каждого самодельщика-строителя самолета возникает вопрос: " Как сделать красивый аэродинамически обтекаемый фонарь своему детищу?". Обычно возникает масса мыслей о раме фонаря, усилительных компонентах и прочих аттрибутах для придания законченного вида подобной конструкции. Очень часто самолеты домашней постройки "вылетают" вообще с открытой кабиной или по конструкции, или по элементарному незнанию как сделать иначе. Мы все частенько грешим этим самым незнанием.

Подобные проблеммы решаются изготовлением фонаря высочайшего качества методом дутья. Материалы для процесса используются обычно плексигласс, оргстекло или лексан. Последний отличается наибольшей трудоемкостю и трудностью в изготовлении каплеподобного фонаря, но самым высоким качеством последнего.

Прямая зависимость между трудоемкостью и качеством в результате лежит в температуре плавления используемого материала. Чем ниже температура плавления - тем легче изготовление, тем ниже прочность готового изделия и устойчивость к механическим нагрузкам и повреждениям (царапинам, например). К тому же низкоплавкие материалы обычно увеличенной толцины (для сохранения прочности) и тяжелее. Как правило плекс употребляется толщиной до 3 мм, в то же время лексан можно использовать всего 0.75 мм и даже тоньше, хотя это значительно усложняет изготовление и ответственность при работе с ним. В процессе проб и ошибок (испорченных обтекателей) было определено, что оптимальная толщина листа должна быть минимум 1.5 мм. Желаете попробовать тоньше - нет проблем, только необходимо устанавливать поддерживающий каркас наподобие стрингеров набора корпуса судна под пузырем пластика, иначе неизбежны искривления и неровности.

1. Печь

Печь - пожалуй самая трудоемкая часть всего процесса по изготовлению обтекателя. Весь принцип процесса достаточно понятен из приведеного ниже рисунка. Печь изготавливается из аллюминиевого уголка и стены зашиваются из того же материала. Размер не критичен и определен скорее необходимым размером изготавливаемого фонаря для своего самолета. Если речь идет об изготовлении значительного количества обтекателей, то наиболее подходящими будут размеры печи порядка 240х120х120 см и сама печь может быть выплнена из стального уголка, и стальных листов для зашивки стен. Наличие теплоизоляции из асбестовых плит по всем стенам обязательно.

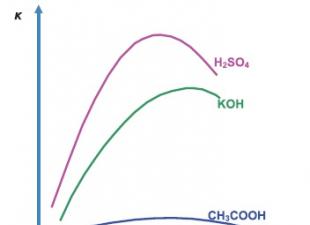

Подогрев осуществляется пропановыми горелками равномерно распределенными по днищу печи и их количество определяется общим размером (обычно определяется без установки заготовки с лексаном в печь по способности держать заданную температуру - для плекса -200, оргстекла -250, для лексана -350 градусов).

Передняя стена печи должна быть выполнена в виде двери с глазком для наблюдения за процессом.

. .

.

. .

.

2. Пакет

Фланцевый набор заготовки лексана (или другого материала) фабрикуется из 12 мм фанеры и состоит из основания- сплошного листа с установленным входом для подачи сжатого воздуха., на него укладывается лист лексана (прокладка обязательна). Основание показано на рисунке.

Следующей поверх лексана укладывается матрица, по которой и будет выдуваться само бтекатель. Весь этот "сандвич" скрепляется болтами. Не забудьте между с обоих сторон лексана проложить прокладки из материала соответствующего температуре с запасом (от 200 до 350 градусов, в зависимости от того, что вы будете дуть).

3. Процесс дутья

Процесс дутья описан ниже, хотя сами картинки объяснений не требуют - все весьма наглядно. Нагревать печь следует очень медленно, доводя температуру до необходимой (может потребоваться проэкспериментировать без набора с листом пластика) и внимательно наблюдать за состоянием будущего обтекателя. Когда он начнет слегка провисать надо быть готовым к началу. Этот момент очень близок к более значительному провису всей заготовки и схематично показан на певром рисунке. В момент провисания вниз примерно на 10 сантиметров (опять же зависит от толщины листа) можно начать дутьё. Ко входу для подачи сжатого воздуха должен быть подсоединен шланг от рессивера (баллона) на 40 литров. Этого будет достаточно. Регулировка подачи воздуха осуществляется вручную краном. Накачивать пузырь следует медленно и внимательно следя за потенциальным прорывом. Если пузырь перекачан, то готовый обтекатель будет иметь выпуклости по бокам. Как следствие -это затруднит освобождение его от матрицы (он просто не пройдет свободно наружу) и её придется разрушить. Лучше иметь еще и боковое смотровое окно, и работать с помощником, который вовремя сообщит об подходящих размерах пузыря в стороны.

Если в процессе дутья обнаружились локальные выпуклости надо немедленно прекратить дальнейшую накачку и перекрыв кран подачи воздуха, отсоединить его от входа. Пузырь немного сдуется и через пару минут его можно накачивать снова. Эту операция повторима множество раз до тех пор, пока обтекатель не примет желаемую форму.

. .

.

. .

.

Будьте внимательны к провисанию пузыря над источником тепла- слишком близко может обернуться в "слишком далеко" от готового фонаря и потечь на стальную плиту.

Когда выдутый обтекатель достигнет желаемой формы, следует перекрыть подачу газа к пропановым горелкам и немедленно открыть дверь печи, продолжая выдерживать форму обтекателя короткими подачами сжатого воздуха по необходимости.

В дальнейшем заготовка с величайшей осторожностью обрабатывается (лексан очень хрупок при механическом воздействии) и обтекателю придается неоходимая форма по месту установки.

. .

.

. .

.

4. Заключение.

В то время как изготовление печи в действительности очень трудоемкая работа, особенно в домашних условиях, производство обтекателей на удивление просто и легко по сравнению с традиционным методом, использующим времяпоглощающее выделывание болвана и матрицы, деления из на две части, подом изготовления двух половин фонаря, и его соединение. При достаточной сноровке (и хорошем помощнике) обтекатели «выскакивают» из печи как конфеты из кондитерской машины. Замечательно, что они имеют идеальную аэродинамическую форму. Если матрица вашего будущего фонаря будет иметь сужение (гляда со стороны хвоста) , то обтекатель примет абсолютную каплевидную форму, разрезанную вдоль надвое. Обткатели из оргстекла формируются невероятно легко, совершенны по форме и прозрачны. О лексане можно сказать, что они гораздо эффективнее, за исключением большей ответственности требуемой при изготовлении.

Обтекатели из оргстекла очень хорошо красятся изнутри, приобретая сверкающий идеальный вид, хотя конечно фонарь из лексана может быть хорошей "духовкой" в солнечную погоду и необходимо думать о защите головы от солнечного удара, и вентиляции.

Красивый прозрачный фонарь модели самолета без "вакушки"? - Легко!

Зачем делать самому остекление для модели самолета ?

Качественное остекление кабины и других прозрачных частей в модели самолета играет важнейшую роль в зрительном восприятии готовой модели - ведь фонарь кабины истребителя или стекла пилотской кабины авиалайнера - это чаще всего первое, на чем останавливается взгляд зрителя (как в общении с человеком его глаза - первое, на чем останавливается взгляд собеседника). Поэтому некачественное остекление может сразу задать пониженный уровень оценки модели, который трудно исправить изящно исполненными шасси или множеством мелких деталей внутри кабины - которые к тому же будут еще и плохо видны через мутный фонарь.

К картонным моделям, выпускаемым ведущими издательствами, в качестве необязательного дополнения все чаще предлагаются готовые фонари и другие детали остекления, которые можно приобрести и не заботиться их самостоятельным изготовлением. Однако, во-первых, готовые детали остекления предлагаются не ко всем моделям, имеющимся в продаже, а во-вторых, многие модели предлагаются для сборки в "электронном" варианте для самостоятельной печати - в этом случае рассчитывать на возможность приобрести готовые детали остекления к модели совсем не приходится.

Как правило, картонная модель включает выкройки деталей остекления. Эти выкройки позволяют изготовить фонарь кабины или его части из отрезков прозрачной пленки. Сделать таким образом фонарь граненой формы, состоящий из плоских стекол или стекол одинарной кривизны (такой, как у немецкого истребителя Bf.109), обычно удается без труда, и выглядит он не хуже настоящего:

Однако если фонарь или его части образованы поверхностями двойной кривизны (как, например, выпуклый фонарь американского истребителя P-51D), изготовить правдоподобный фонарь из плоской пленки уже не удастся: заметные разрезы и стыки плоских участков пленки будут портить его вид и придавать ему некрасивую и неадекватную граненую форму:![]()

Если нет возможности или желания приобретать к модели готовый фонарь и если приложенные к модели выкройки остекления для вырезания из плоской прозрачной пленки не позволяют получить красивый фонарь, остается сделать его самому - так я обычно и поступаю.

Метод "горячего обтягивания"

Единственный приемлемый и доступный в домашних условиях способ изготовления прозрачного фонаря из полимерной пленки заключается в нагревании пленки до размягченного состояния, при котором пленка легко меняет форму, но еще остается пленкой (то есть не плавится) и затем в придании ей нужной формы. Для придания пленке нужной формы используется заранее изготовленный из какого-либо материала пуансон - "болванка", имеющий точную форму фонаря. При этом существуют два способа придания пленке нужной формы :

- использование вакуумной камеры (см. например, сайт одного из известных производителей вакуумного оборудования и иллюстрации на нем);

- просто обтягивание "болванки" (пуансона) разогретой пленкой, так называемое "горячее обтягивание" .

Первый способ универсален, но требует наличия вакуумной камеры, устройство которой сравнительно несложно, но которая требует умелого обращения. Универсальность "вакуумного" способа заключается в том, что он позволяет обтянуть разогретой пленкой пуансон почти любой формы (кроме, пожалуй, замкнутой), в том числе и с вогнутостями, на которые разогретая пленка ляжет будучи "присосана" разрежением, которое создает подключенная к камере вытяжка.

Второй способ не так универсален - он не позволяет придавать разогретой пленке форму с вогнутостями, так как не использует разрежение воздуха (вакуум) и нет возможности "вдавить" разогретую пленку в вогнутости пуансона. Если в двух словах, метод состоит в том, что пуансон, задающий форму требуемой прозрачной детали, обтягивается разогретой прозрачной пленкой так, чтобы пленка плотно прилегла к пуансону по всей поверхности. Остывшая пленка сохраняет форму пуансона. При этом не требуется вакуумная камера или какое-либо иное средство, которое прижимает пленку к пуансону в процессе остывания - пленка облегает пуансон исключительно за счет собственного натяжения. Метод пригоден только для выпуклых форм и соответственно для обтягивания выпуклых пуансонов - точнее говоря, не обязательно именно выпуклых, но обязательно невогнутых - не имеющих участков отрицательной кривизны одновременно в двух направлениях.

Этот метод я часто практикую и в этой статье предлагаю описание процесса изготовления фонаря методом "горячего обтягивания" так, как я его выполняю.

Итак, я строю модель и к ней мне требуется выпуклый фонарь. Обычно это модель в масштабе 1:32 или 1:33, фонарь имеет вполне "ощутимые" размеры - от 1 см в каждом измерении (самые "мелкие" - это фонари советских Яков и МиГов военных лет, но и они не ниже 1 см в этих масштабах, считая от "рельсов"). Последовательность моих действий такова:

- изготовить пуансон ("болванку"),

- подобрать подходящую прозрачную пленку,

- подготовить пуансон и пленку к обтягиванию,

- разогреть пленку до размягченного состояния и обтянуть ею пуансон,

- дать пленке остыть, не снимая ее с пуансона, затем отделить сформированную пленку от пуансона и очистить ее.

Изготовленный таким образом фонарь я затем вырезаю, помечаю места наклейки переплета и наклеиваю переплет, делаю окончательную отделку и устанавливаю фонарь на модель.

Изготовление пуансона

Прежде всего я достаю материалы, из которых буду изготавливать пуансон:

- хороший жесткий картон толщиной около 1 мм для изготовления каркаса, клей ПВА для склеивания и грунтовки и мягкую проволоку толщиной 0.5...1 мм для армирования каркаса,

- гипс (алебастр) для первоначального заполнения каркаса,

- латексную или акриловую водную шпатлевку для "доводки" гипсового пуансона,

- аэрозольный акрил для окончательной отделки пуансона.

Самый дорогой продукт в этом наборе - аэрозольный акрил; ниже я пишу, что его можно заменить тем же ПВА или каким-либо имеющимся прозрачным лаком - акрил нужен для того, чтобы получить гладко шлифованную твердую поверхность пуансона, поэтому возможна любая подходящая замена. Далее по цене следует ПВА - можно использовать не такой качественный, как показан, но не следует покупать его в канцтоварах - там он совсем плохой; лучше купить банку в хозтоварах. Шпатлевка и гипс идут по цене бутылки хорошего пива.

Выкройки каркаса пуансона я делаю по доступным чертежам прототипа, принимая также в расчет место установки готового фонаря на модели и относящиеся к нему детали (переплет). В качестве примера, вот так выглядят мои выкройки, сделанные для моделей P-51 (A.Halinski, Military Model 5/2005, 1:33) и Як-3 (GremirModels, 1:32):

Принцип устройства каркаса прост: центральный продольный формер, образующий продольный обвод; поперечные формеры по краям фонаря; промежуточные поперечные формеры по характерным сечениям. Выкройки каркасов учитывают толщину пленки (я обычно использую пленку толщиной 0.1 мм) - то есть контуры сделаны с отступом "внутрь" на толщину пленки, чтобы в дальнейшем полученный фонарь имел точно ту внешнюю поверхность, которая необходима.

Это примеры выкроек, которые мне пришлось делать самому. Однако некоторые картонные модели включают выкройки каркаса для такого пуансона - примером может служить модель Fw.190D издательства GPM:

Изготовление каркаса пуансона по этим выкройкам не составляет труда - хотя в данном случае я бы добавил пару вышеупомянутых поперечных формеров по краям фонаря.

Вырезанный из картона каркас я склеиваю, пропускаю через него отрезок проволоки в качестве арматуры (она впоследствии не дает гипсу вываливаться). Кромки каркаса обтачиваю и окрашиваю цветным маркером - это необходимо для того, чтобы впоследствии, стачивая излишний гипс, можно было вовремя остановиться. Окончательно каркас полностью грунтуется (обмазывается) ПВА - для придания ему некоторой водостойкости.

Когда каркас готов, я развожу гипс и заполняю каркас - с некоторым избытком:

Жалеть гипс не следует - он схватывается быстро, поэтому лучше сразу намазать побольше и так, чтобы весь каркас заполнился. Удалением излишков заниматься не стоит - все лишнее можно обточить потом. Заполненный гипсом каркас оставляется в теплом месте до полного высыхания - визуально это будет заметно по тому, как влажный и темный поначалу гипс светлеет и принимает "сухой" вид. Обычно при комнатной температуре средних размеров пуансон высыхает за несколько часов.

Высохшую заготовку я обтачиваю довольно грубым напильником - до появления торцов каркаса. Затем дотачиваю более мелким напильником:

Когда заготовка приняла нужную форму, я покрываю ее тонким слоем шпатлевки , опять сушу и ошкуриваю наждачной бумагой средней зернистости до получения окончательной формы. Затем покрываю заготовку несколькими слоями аэрозольного акрила и шлифую самой мелкой наждачной бумагой ("нулевкой"). Пуансон готов:

Вместо аэрозольного акрила можно использовать любой другой прозрачный лак, а покрывать заготовку можно кистью. Можно также вместо лака покрыть заготовку клеем ПВА. Во всех случаях следует делать несколько слоев с промежуточной и окончательной шлифовкой. Это важно: оставленные неровности обязательно некрасиво "отпечатаются" на готовом фонаре на самом видном месте.

Выбор прозрачной пленки

Для изготовления фонаря я использую полиэстеровую пленку, из которой в наше время делается множество вещей - пластиковые бутылки, разного рода упаковки и так далее. Другие виды прозрачной пленки (полиэтилен , лавсан) для этой цели не годятся. Выбранная для изготовления фонаря пленка должна иметь следующие свойства:

- быть абсолютно прозрачной, не иметь неровностей и царапин,

- при повышении температуры как можно более постепенно переходить из твердого в мягкое состояние без плавления;

- иметь толщину примерно 0.1 мм.

Первое требование очевидно; второе же требование важно потому, что я разогреваю пленку над газовой конфоркой, где контролировать размягчение пленки можно только визуально. Если пленка быстро переходит из размягченного состояния в расплавленное, с ней трудно работать.

Первое и самое доступное - это пленки из какой-нибудь упаковки . Такие пленки всегда удовлетворяют второму условию - при повышении температуры они размягчаются постепенно и нет опасности "перегреть" пленку до расплавления (это обусловлено тем, что в упаковочных пленках нет добавок, повышающих их прочность или термоустойчивость).

Хуже с первым условием: подобрать упаковку, которая была бы чиста и не исцарапана, довольно трудно. Однако я использую пленку из упаковки конфет "Коркунов" - коробки с этими конфетами, в крышках которых есть "окошки" с вклеенной в них пленкой, дополнительно упакованы в целлофан, поэтому пленка из этих коробок защищена от грязи и царапин и обычно идеально чиста и прозрачна:

Эта пленка также имеет как раз нужную толщину - чуть более 0.1 мм.

Видимо, есть и другие упакованные таким образом вещи, в которых можно найти хорошую прозрачную пленку. Однако, учитывая, что в моей семье покупают конфеты чаще, чем я строю модели, отличной пленкой я обеспечен на годы вперед.

Если найденная подходящая упаковка не плоская, то можно ее "отпустить", осторожно нагревая над газовой конфоркой:

Разогретая упаковка быстро примет плоскую или почти плоскую форму, потому что она была сделана на каком-то заводе из плоского листа полиэстера - как раз упомянутым выше способом вакуумного формования. Это замечательное свойство полиэстеровой пленки - принимать ту форму, в которую она была отлита (чаще всего, как и в данном случае - форму плоского листа) - будет в дальнейшем отмечено в связи с возможностью несколько раз "вытягивать" фонарь из одного и того же отрезка пленки).

Однако следует оценить "отпущенную" пленку на предмет чистоты и отсутствия царапин - в процессе "отпускания" они могут выявиться.

Второй вариант - пленки, используемые для переплетных работ

:

Такие пленки обычно чисты и достаточно пластичны и, видимо, годятся для применения (хотя мне не приходилось их использовать). Кроме того, при поиске в сети Интернет я не нашел предложений такой пленки тоньше 0.2 мм - а это многовато. Я думаю, пленки тоньше 0.2 мм просто редкость - по той простой причине, что это слишком мало для прочного переплета ("корочки"). Хотя, возможно, где-то есть и переплетная пленка потоньше.

Третий вариант - пленки, используемые для печати прозрачных материалов

:

Несмотря на то, что эти пленки качественные и чистые, у них есть два недостатка.

Во-первых, на них есть слой, предназначенный для удержания чернил или краски при печати. Этот слой делает такие пленки не вполне прозрачными; его надо удалять. С прозрачной пленки, предназначенной для струйной печати, этот чернилоприемный слой смывается теплой водой, однако приходится удалять остатки этого слоя ацетоном - что не очень благоприятно для пленки.

Во-вторых, эти пленки изготовляются в расчете на использование в проекторах, а следовательно, содержат добавки, повышающие термоустойчивость. Из-за этого такая пленка при повышении температуры не сразу размягчается, зато легко переходит из размягченного состояния в расплавленное - уследить за этим довольно трудно. По мере нагревания бывает так, что пленка греться, греется, греется... и вот в момент , когда она стала вроде бы мягкая и начала волниться, она вдруг проплавляется в самой середине. Это выглядит примерно так, как в старинном кинопроекторе заевшая и остановившаяся пленка мгновенно проплавляется в середине лучом света.

Такие пленки после первых опытов я не использую - хотя они имеют идеальную толщину 0.1 мм.

Подготовка пуансона и пленки в обтягиванию

Подготовка пленки заключается в ее очистке от мусора и пыли; имеет смысл также помыть ее с моющим средством (проще говоря, с мылом). Следует также выбрать такой отрезок пленки, чтобы можно было ухватить его за края двумя руками и между руками оставалось достаточное пространство (для примеров, приведенных ниже - примерно 10 х 10 см), то есть идеальный отрезок - 20 х 10 см или немного меньше.

Подготовка же пуансона заключается в покрытии его каким-либо веществом, который исключал бы взаимодействие разогретой пленки с поверхностью пуансона (проще говоря, чтобы разогретая пленка не прилипала к пуансону при горячем обтягивании и легко отделялась от него после остывания). Для этой цели я использую парафин - обыкновенную свечку. Я беру свечку и ее концом натираю пуансон, чтобы он оказался весь испачкан парафином. Потом пальцами растираю парафин так, чтобы вышел ровный восковой на ощупь слой парафина, а лишний парафин смазываю и стряхиваю - оставить надо минимальный слой, никаких бугров. Растирать лучше всего именно пальцами, так как парафин от температуры пальца размягчается и легко размазывается (а излишек смазывается). Можно держать при этом пуансон над газовой конфоркой с малым газом - так, чтобы рукам было горячо, но не более.

Парафин играет роль смазки между пуансоном и пленкой - он гарантирует, что остывающая пленка не пристанет к поверхности пуансона. Кроме того, в силу низкой теплопроводности парафин не дает разогретой пленке быстро остывать при наложении на пуансон - если она быстро остынет, она не успеет принять форму пуансона.

Он также играет роль как бы еще одного выравнивающего слоя, но это не так важно, если поверхность пуансона уже гладкая и чистая.

Разогревание пленки и обтягивание ею пуансона

Для разогревания пленки я готовлю старые теплые кожаные перчатки, рассекатель для газовой плиты и деревянный брусок. Ставлю рассекатель на конфорку газовой плиты и зажигаю средний газ, даю рассекателю прогреться.

В это время устанавливаю пуансон на вертикально стоящий деревянный брусок - так, чтобы можно было руками полностью обернуть пуансон мягкой пленкой. Правильность установки можно проверить, взяв двумя руками за края обрезок полиэтилена таких же размеров, как выбранный лист пленки, и натянув его на пуансон. Если под руками остается еще запас высоты для растягивания горячей пленки, все хорошо; если нет - следует выбрать брусок повыше.

Беру лист пленки за края руками в перчатках и начинаю нагревать его над конфоркой. Момент размягчения пленки в процессе нагревания будет хорошо виден - пленка начнет упруго растягиваться в руках, а поверхность ее станет коробиться и волниться. Для повышения температуры опускаю лист пониже к конфорке, для понижения - приподнимаю. В момент достаточного размягчения пленки я быстрым движением переношу пленку к стоящему на бруске пуансону, накладываю горячую пленку на пуансон, опускаю края пленки слева-справа ниже пуансона и тяну края вниз, пока пленка полностью не ляжет на поверхность пуансона, - то есть обтягиваю пуансон горячей пленкой. Как только это достигнуто, замираю и начинаю дуть на пленку, чтобы она побыстрее остывала. Минуты-двух для этого достаточно.

Этот прием может не получиться с первого раза. Ничего страшного - я снимаю остывшую пленку с пуансона, "отпускаю" пленку над газом обратно до плоского состояния (см. выше, где показано, как это делается для "отпускания" неплоской упаковки), и выполняю обтягивание снова. Это можно делать столько раз, сколько надо - пока не получится идеально обтянутый пуансон, и можно несколько раз использовать один и тот же отрезок пленки - пока он не извозится парафином и не искорежится до неприемлемого состояния. При этом следует контролировать достаточность парафиновой смазки на пуансоне - его поверхность должна быть восковой на ощупь. При необходимости парафин можно добавить.

Охлаждение пленки, снятие ее с пуансона и очистка

Пленку на пуансоне следует подержать одну-две минуты, чтобы она полностью остыла. Затем я снимаю остывшее стекло с пуансона (большого усилия обычно не требуется, если он хорошо смазан). После этого протираю стекло мягкой ветошью (не поцарапав!) или ватой и мою моющим средством (мылом), чтобы удалить следы парафина и прочую грязь, которая окажется.

Фонарь готов - теперь можно его вырезать, клеить нужные детали, доводить до совершенства и приклеивать на место.![]()

Дополнение: способ "горячего обтягивания" от Andrew Inwald

Условно свободно доступный набор для сборки модели Spitfire Mk.Va, созданный Andrew Inwald, недавно появился на форумах KARTONBAU.DE и PAPERMODELERS.COM:

Совершенно замечательная часть набора - оригинальный способ вытяжки фонаря из пленки, а в самом наборе содержатся все (или почти все - за исключением шпатлевки) детали, нужные для этого (точнее, выкройки этих деталей).

Автор предлагает выкройки для пуансона в наборе - причем не только каркас, но и обшивку пуансона:

По этой идее, гипс вообще не нужен, и в то же время за счет каркаса, соответствующего геометрии модели, полученный пуансон будет иметь почти точно ту форму, что нужно. Процесс изготовления пуансона и затем фонаря иллюстрируется следующими страницами инструкции (я уменьшил их и нарисовал пояснения по-русски):

Согласитесь, все просто и логично. Склеенный пуансон достаточно слегка ошпатлевать и ошкурить - причем ошкуривать надо до появления обшивки (это важно, потому что стыки обшивки пуансона задают нужную форму стекла и лишний слой шпатлевки будет ее искажать). Дальше из пуансона (на листах я назвал его "сборкой") делается нехитрое, но оригинальное устройство, позволяющее, во-первых, не обжигать руки при нагревании и обтягивании, а во-вторых, зафиксировать остывшее стекло на пуансоне - он ведь нужен не только для того, чтобы придать форму стеклу, но и для того, чтобы по его краям клеить полоски переплета.

Правда, надо сказать, что моя первая (и единственная) попытка применить этот способ была неудачна - тянуть пленку вверх не слишком удобно, да и перчатки так или иначе потребуются. Тем не менее способ заслуживает внимания.

Вконтакте

Довольно часто моделисты сталкиваются с очень неприятным моментом. Необходимо изготовить новое остекление кабины (фонарь).

Так как имеющийся в наборе либо потерялся, либо сломался или треснул, либо имеет не правильную форму или плохого качества. Изготовление фонаря , да и вообще прозрачных элементов модели, довольно ответственный момент. Так как прозрачные детали нельзя шпаклевать или наращивать при не точном изготовлении. Деталь должна быть сделана сразу и максимально точно. Существует несколько способов изготовления фонарей. Я хочу остановиться на классическом, не раз проверенном временем. Вытягивание остекление кабины из оргстекла с использование пуансона и матрицы. Сначала делаем матрицу, точно по контуру кабины. Можно сделать небольшой запас 0,1-0,2мм для последующей подгонки, зачистки и полировки. Для этого я использую куски гетинакса, стеклотекстолита или что-то подобное.

После, из пород дерева, типа бука, чтобы не было волокон и было довольно твердым, делаем пуансон. Причем, все размеры пуансона необходимо уменьшить на толщину остекление кабины . А вот по высоте лучше немного увеличить, чтобы нижняя кромка фонаря была над плоскостью матрицы, при вставленном в нее пуансоне. Так же на пуансоне лучше отметить, например карандашом, нижнюю кромку фонаря плюс небольшой запас для отреза.

Для крупных масштабов может подойти оргстекло толщиной 1мм, а вот для таких как 1:72, нужно искать намного тоньше или уменьшать толщину самому.

Кстати, толщина — одна из причин почему некоторые фирмы, особенно при производстве моделей по технологии ЛНД, для изготовления остекление кабины используют пленки. Сейчас из огромного количества упаковок можно подобрать заготовку необходимой толщины. Лично мне, по ряду причин, эти пленки не нравятся, и я для изготовления фонарей использую оргстекло. Но вернемся к нашему процессу изготовления. Для уменьшения толщины я стачиваю одну из сторон заготовки, до необходимой толщины, на куске наждачной бумаги. Обычно новое оргстекло с обеих сторон защищено пленкой. Поэтому с одной стороны удаляем ее, а вторую пока не не трогаем, чтобы в процессе шлифовки не поцарапать.

После получения необходимой толщины 0,5-0,6 мм удаляем пленку. При необходимости, если фонарь хотите сделать открытым, его можно сделать и тоньше. Сторона на которой была пленка будет внутренней, так как она гладкая и без царапин. Теперь около источника тепла, там где мы будем нагревать заготовку, для удобства работы, можно сделать что-то наподобие вот такого стапеля.

Затем переходим к самому процессу вытягивания остекления кабины . Для этого заготовку из оргстекла, держа пинцетом или чем-то подобным, необходимо нагреть до состояния пока она не начнет легко гнуться под своим весом. Нагревать лучше над электроплиткой или над газовой плитой так, чтобы оргстекло не попадало в пламя, а нагревалась над ним. После разогрева нужно очень быстро положить заготовку шлифованной стороной на матрицу и с гладкой стороны надавить пуансоном.

С первого раза у Вас может и не получится. Поэтому, еще один плюс оргстекла, его можно опять нагреть и оно примет первоначальную форму. Затем можно повторить попытку. Конечно это можно делать не до бесконечности. После получения желаемого результата держим пуансон несколько секунд до полного остывания оргстекла. Затем вынимаем заготовку из матрицы и аккуратно начинаем вырезать фонарь.

Если Вы предварительно разметили пуансон, то по линям разметки, пилкой, например из лезвия или специальной, вырезаем нужную деталь.

После подгоняем фонарь по месту. Так как внешняя сторона после шлифовки не обрабатывалась сейчас можно немного подогнать фонарь по форме. Если необходимо, придать остроту граням, потому что в процессе вытяжки острые грани заваливаются. Затем фонарь зачищаем водостойкой наждачной бумагой разной зернистости. После его полируем пастой ГОИ. Сразу скажу, что данный процесс не простой, но после тренировки можно получить детали отличного качества.

В этой статье показан процесс изготовления остекление кабины из оргстекладля самолета ЛаГГ-3 производства фирмы Roden в масштабе 1:72. Вот такой, в конечном итоге, получился фонарь. И так он выглядит на модели.

31 декабря 2019 г.

Поздравляем всех наших друзей и коллег с наступающим Новым годом! Желаем успехов и новых прекрасных моделей.

Два простых способа изготовления переплётов на фонарях авиамоделей.

Сергей Машнов aka Sam Blake

просмотр фото в отдельном окне

просмотр фото в режиме "lightbox"

Одним из видов работ при сборке авиамоделей является изготовление остекления на фонаре кабины.

Есть несколько технологических приёмов для этого.С двумя из них, на мой взгляд, самых простых, хотелось бы вас познакомить.Для этого в первом случае будем делать маски на остекленни простой формы, во втором- на криволинейных поверхностях.

Для первого (1) нам понадобится малярный, автомобильный или лучше всего специальный модельный скотч и очень острый нож.Для второго (2)-клей БФ-2.Желательно брать его в аптеках и самое главное-чтобы он был на этиловом спирте.Желательно проверить его перед применением на ненужном прозрачном литнике.Сейчас китайцы за ночь могут подделать даже мавзолей на Красной площади, не то что рецептуру клея.

Клей сам по себе довольно текучий,но я развожу его ещё больше спиртом для лучшего растекания.Однако в этом случае приходится переворачивать фонарь, чтобы клей равномерно растекался по поверхности,не скапливаясь внизу.

1.Отрезаем скотч и наклеиваем его на остекление по возможности таким образом, чтобы его ровные края совпадали с переплётом фонаря.Желательно избегать также наложения ещё одного слоя скотча. Зубочисткой проводим линии вдоль переплёта, добиваясь максимального прилегания скотча.Затем карандашом проводим линии по кромкам переплёта для того, чтобы было лучше видно где прорезать маски.

2.Тонкой палочкой (я использую для этого куски жёсткой проволоки или кусок спицы от зонта) равномерно наносим на всю поверхность остекления клей.Процедуру повторяем часа через два, нанося второй слой клея.

Для окончательной сушки требуется не менее трёх часов

1-2.Острым ножом аккуратно проводим по нанесённым линиям, стараясь не зацепить укрытые участки.

1-2.Удаляем отрезанные полоски скотча и клея, обнажая те места, которые должны быть закрашены.

sushiandbox.ru Осваиваем ПК - Интернет. Скайп. Социальные сети. Уроки по Windows.

sushiandbox.ru Осваиваем ПК - Интернет. Скайп. Социальные сети. Уроки по Windows.