Les moteurs triphasés sont utilisés pour les circulaires, l'affûtage de divers matériaux, les perceuses, etc.

Il existe de nombreuses options pour démarrer les moteurs triphasés dans réseau monophasé, mais le plus efficace est la connexion du troisième enroulement à travers un condensateur déphaseur. Il convient de garder à l'esprit que le condensateur décale la phase du troisième enroulement de 90 degrés, entre les première et deuxième phases, le décalage est très faible, le moteur électrique commence à perdre de la puissance d'environ 40 à 50% lorsque les enroulements sont tournés selon le schéma du triangle.

Pour qu'un moteur à démarrage par condensateur fonctionne correctement, la capacité du condensateur doit changer en fonction du nombre de tours. En fait, cela est assez difficile à réaliser, car le moteur est généralement contrôlé en deux étapes, d'abord activé avec un condensateur de démarrage (utilisant de grands courants de démarrage), et après l'accélération du moteur, il est déconnecté et seul celui qui fonctionne reste (fig. 1).

Si vous appuyez sur le bouton SB1 (il peut être retiré de la machine à laver - démarreur PNVS-10 UHL2), le moteur électrique M commence à prendre de la vitesse, lorsqu'il accélère, le bouton est relâché. SB1.2 s'ouvre, tandis que SB1.1 et SB1.3 restent fermés. Ils sont ouverts pour arrêter le moteur. Il arrive que SB 1.2 ne s'éloigne pas dans le bouton, dans ce cas, placez une rondelle en dessous pour qu'il s'éloigne. Pour connecter les enroulements du moteur selon le schéma «triangle», nous déterminons la capacité C2 (condensateur de travail) à l'aide de la formule:

C2=4800 I/Uoù I est le courant consommé par le moteur, A ; U est la tension secteur, V. Le courant consommé par le moteur électrique peut être mesuré avec un ampèremètre ou utiliser la formule :

où P est la puissance du moteur électrique, W, U est la tension du secteur, V, n est le rendement ; Parce que ? - Facteur de puissance

La capacité C1 (condensateur de démarrage) doit être sélectionnée 2 à 2,5 fois plus que celle de travail à une charge importante sur l'arbre, leurs tensions admissibles doivent être de 1,5 fois la tension du secteur. Dans notre cas, les meilleurs condensateurs sont MGBO, MBGP, MBGCH, qui ont une tension de fonctionnement de 500 V ou plus.

Les condensateurs de démarrage devront être shuntés avec une résistance R1 d'une résistance de 200 à 500 kOhm, le reste de la charge électrique en sortira.

Il faut inverser le moteur électrique en inversant la phase sur son bobinage avec l'interrupteur à bascule SA1 (Fig. 1) de type TV1 - 4.

Au ralenti, un courant supérieur de 20 à 40% au courant nominal circule dans l'enroulement alimenté par les condensateurs. Par conséquent, réduisez la capacité du condensateur C2 si le moteur tourne souvent en sous-charge ou au ralenti. Pour activer un moteur d'une puissance de 1,5 kW, il suffira d'utiliser un condensateur de travail d'une capacité de 100 microfarads et un de démarrage de 60 microfarads. Les capacités des condensateurs de travail et de démarrage dépendent de la puissance du moteur lui-même, ces valeurs sont présentées dans le tableau ci-dessus.

Bien sûr, il est souhaitable d'utiliser des condensateurs en papier comme condensateurs de départ, mais si vous n'avez pas une telle opportunité, vous pouvez utiliser des condensateurs à oxyde comme alternative, c'est-à-dire électrolytique. Sur la fig. 2 montre comment remplacer les condensateurs papier par des condensateurs électrolytiques. demi-onde positive courant alternatif circule à travers le circuit VD1C1 et le négatif à travers VD2C2, pour cette raison, les électrolytes peuvent être utilisés avec une tension admissible inférieure à celle des condensateurs en papier. Pour les condensateurs en papier, une tension de 400 V ou plus est nécessaire, puis 300 - 350 V suffisent amplement pour l'électrolyte, car il ne conduit qu'une demi-onde de courant alternatif et donc seulement la moitié de la tension lui est appliquée , pour une fiabilité précise, il doit conserver l'amplitude de la tension du réseau monophasé, soit environ 300 V. Ce calcul est similaire au calcul des condensateurs en papier.

Le circuit de connexion d'un moteur triphasé à un réseau monophasé à l'aide de condensateurs électrolytiques est illustré à la fig. 3. Pour sélectionner la capacité requise des condensateurs papier et oxyde, il est préférable de mesurer le courant aux points a, b, c - ces courants doivent nécessairement être égaux entre eux avec une charge optimale sur l'arbre du moteur. Sélectionnez les diodes VD1, VD2 avec une tension inverse d'au moins 300 V et 1 ave. max=10A. Si la puissance du souffle est supérieure, installez les diodes sur les dissipateurs thermiques, deux par bras, sinon une panne des diodes peut se produire et un courant alternatif traversera le condensateur à oxyde, après quoi, après un certain temps, l'électrolyte va très probablement chauffer et éclater. Il n'est pas recommandé d'utiliser des condensateurs électrolytiques en tant que travailleurs, car un long passage de courants élevés à travers eux entraîne généralement leur échauffement et leur explosion. Mieux vaut les utiliser pour les lanceurs.

Si votre moteur électrique triphasé sera utilisé pour des charges dynamiques (élevées) sur l'arbre, il est préférable d'utiliser le schéma de connexion des condensateurs de démarrage à l'aide d'un relais de courant, qui allumera et éteindra automatiquement les condensateurs de démarrage à des charges élevées sur l'arbre (Fig. 3).

Lors de la connexion des enroulements d'un moteur électrique triphasé à un réseau monophasé à l'aide du circuit illustré à la fig. 4, la puissance du moteur électrique est de 75% de la puissance nominale en mode triphasé, ce qui signifie que les pertes sont d'environ 25%, car les enroulements A et B sont connectés hors phase pour toute la tension de 220 V, le la tension de rotation est déterminée par l'inclusion de l'enroulement C. La mise en phase des enroulements est représentée par des points.

Les convertisseurs résistifs-inductifs-capacitifs d'un réseau monophasé de 220 Volts à un réseau triphasé, avec des courants dans les phases jusqu'à 4 ampères et un décalage de tension, sont les plus fiables, pratiques et pratiques lorsque vous travaillez avec des moteurs électriques triphasés. par phases d'environ 120 degrés. Ces appareils sont universels, ils s'installent dans un boîtier en tôle et permettent de connecter des moteurs électriques triphasés d'une puissance allant jusqu'à 2,5 kilowatts à un réseau monophasé de 220 volts avec quasiment aucune perte de puissance.

Nous utilisons un starter à entrefer dans le convertisseur. Son dispositif est représenté sur la Fig. 6. Si R, C et le rapport de spires dans les sections d'enroulement de l'inducteur sont correctement sélectionnés, un tel convertisseur donne un fonctionnement normal à long terme des moteurs électriques, quelles que soient leurs caractéristiques et le niveau de charge sur l'arbre. Au lieu de l'inductance, la réactance inductive XL est présentée, car elle est plus facile à mesurer, l'enroulement de l'inducteur est connecté à une tension de 100 - 220 Volts, une fréquence de 50 Hertz, en parallèle avec un voltmètre, via un ampèremètre. La réactance inductive (la résistance active peut être négligée) est déterminée par le rapport de la tension en volts au courant en ampères XL=U/J.

Le condensateur C1 doit porter une tension d'au moins 250 volts et le condensateur C2 - au moins 350 volts. Si vous utilisez des condensateurs KBG, MBG-4, dans ce cas, la tension correspondra à la valeur nominale indiquée sur le marquage, et les condensateurs MBGP, MBGO, lorsqu'ils sont connectés au circuit alternatif, doivent être avec une double marge de tension. La résistance R1 doit être conçue pour un courant jusqu'à ZA, ce qui signifie une puissance d'environ 700 W (un fil de nickel-chrome d'un diamètre de 1,3 à 1,5 mm est enroulé sur un tube en porcelaine avec un support mobile, ce qui vous permet d'obtenir le résistance nécessaire pour différentes puissances de moteur). La résistance doit être protégée contre la surchauffe et protégée des autres composants, des pièces conductrices de courant, ainsi que d'un éventuel contact humain avec elle. Le châssis métallique du boîtier doit impérativement être mis à la terre.

La section transversale du circuit magnétique de l'inducteur doit être S = 16 - 18 cm2, diamètre du fil d = l.3 - 1.5 mm, nombre total de tours W = 600 - 700. La forme du circuit magnétique et la nuance d'acier peuvent être quelconques , la principale chose à retenir est l'entrefer (cela vous donnera la possibilité de modifier la réactance inductive), qui est installé à l'aide de vis (Fig. 6). Afin d'éviter un fort cliquetis de l'inducteur, il est nécessaire de poser un bloc de bois entre les moitiés en forme de W du circuit magnétique et de le serrer avec des vis. Convient comme accélérateur transformateurs de puissanceà partir de téléviseurs couleur à tube d'une puissance de 270 à 450 watts. L'enroulement de l'inducteur dans son ensemble est réalisé sous la forme d'une seule bobine, qui comporte trois sections et quatre fils. Si vous utilisez un noyau avec un entrefer constant, vous devrez alors fabriquer une bobine de test qui n'a pas de prises intermédiaires, faire un starter avec un entrefer approximatif, le connecter au réseau et mesurer XL. XL doit être rembobiné ou rembobiné quelques tours de plus. trouver quantité requise tours, enroulez la bobine requise, divisez le cadre en sections par rapport à W1:W2:W3=1:1:2. Donc, si nous avons un nombre total de tours égal à 600, alors Wl \u003d W2 \u003d 150 en découle, et W3 \u003d 300. Afin d'augmenter la puissance de sortie du convertisseur et d'éviter l'asymétrie de tension, il est nécessaire de modifier les valeurs de XL, Rl, Cl, C2, qui sont basées sur le fait que les courants dans les phases A, B, C doivent être égale à la charge nominale sur l'arbre du moteur. En mode sous-charge du moteur, le déséquilibre de tension de phase ne présente aucun danger si le plus grand des courants de phase ne dépasse pas le courant nominal du moteur. Pour recalculer les paramètres du convertisseur à une puissance différente, on utilise la formule :

C1 = 80PC2 = 40PRl = 140/PXL = 110/PW = 600/PS = 16Pd = 1.4P

où P est la puissance du convertisseur (en kilowatts), et la puissance du moteur selon le passeport est sa puissance sur l'arbre moteur lui-même. Dans le cas où l'efficacité (c'est-à-dire l'efficacité) du moteur électrique vous est inconnue, dans ce cas, elle peut être considérée comme une moyenne d'environ 75 à 80%.

Et la plupart des moteurs asynchrones sont conçus pour 380 V et triphasés. Et dans la fabrication de perceuses artisanales, de bétonnières, d'émeri et autres, il devient nécessaire d'utiliser un entraînement puissant. Le moteur de la meuleuse, par exemple, ne peut pas être utilisé - il a beaucoup de révolutions et la puissance est faible, vous devez utiliser des boîtes de vitesses mécaniques, ce qui complique la conception.

Caractéristiques de conception des moteurs triphasés asynchrones

Les machines asynchrones à courant alternatif ne sont qu'une aubaine pour tout propriétaire. C'est juste que les connecter à un réseau domestique s'avère problématique. Mais vous pouvez toujours trouver une option appropriée, en utilisant laquelle la perte de puissance sera minime.

Avant de devoir vous occuper de sa conception. Il se compose des éléments suivants :

- Rotor réalisé selon le type "cage d'écureuil".

- Stator à trois enroulements identiques.

- Boîte à bornes.

Assurez-vous d'avoir une plaque signalétique en métal sur le moteur - tous les paramètres y sont écrits, même l'année de fabrication. Les fils du stator vont dans la boîte à bornes. À l'aide de trois cavaliers, tous les fils sont commutés entre eux. Et maintenant, regardons quels schémas de connexion moteur existent.

Connexion étoile

Chaque enroulement a un début et une fin. Avant de connecter le moteur 380 à 220, vous devez savoir où se trouvent les extrémités des enroulements. Pour se connecter selon le schéma "en étoile", il suffit d'installer des cavaliers de manière à ce que toutes les extrémités soient fermées. Trois phases doivent être connectées au début des enroulements. Lors du démarrage du moteur, il est souhaitable d'utiliser ce schéma particulier, car des courants élevés ne sont pas induits pendant le fonctionnement.

Mais pour atteindre haute puissance a peu de chances de réussir, par conséquent, des schémas hybrides sont utilisés dans la pratique. Le moteur est démarré avec les enroulements allumés selon le schéma «étoile», et lorsqu'il atteint le mode établi, il passe au «triangle».

Schéma de connexion des enroulements "triangle"

L'inconvénient d'utiliser un tel circuit dans un réseau triphasé est que des courants importants sont induits dans les enroulements et les fils. Cela endommagerait l'équipement électrique. Mais lorsque vous travaillez dans un réseau domestique 220 V, de tels problèmes ne sont pas observés. Et si vous réfléchissez à la manière de connecter un moteur asynchrone de 380 à 220 V, la réponse est évidente - uniquement en utilisant le circuit triangulaire. Pour vous connecter selon ce schéma, vous devez connecter le début de chaque enroulement à la fin du précédent. La puissance doit être connectée aux sommets du triangle résultant.

Raccordement du moteur à un convertisseur de fréquence

Cette méthode est à la fois la plus simple, la plus progressive et la plus coûteuse. Cependant, si vous avez besoin des fonctionnalités d'un entraînement électrique, vous ne regretterez pas l'argent. Le coût du convertisseur de fréquence le plus simple est d'environ 6000 roubles. Mais avec son aide, il ne sera pas difficile de connecter un moteur 380 à 220 V. Mais vous devez choisir le bon modèle. Tout d'abord, vous devez faire attention au réseau auquel l'appareil est autorisé à se connecter. Deuxièmement, faites attention au nombre de points de vente dont il dispose.

Pour un fonctionnement normal dans un environnement domestique, le variateur de fréquence doit être connecté à un réseau monophasé. Et la sortie doit être triphasée. Il est recommandé d'étudier attentivement les instructions d'utilisation afin de ne pas se tromper de connexion, sinon elles pourraient brûler transistors de puissance qui sont installés sur l'appareil.

Utilisation de condensateurs

Lorsque vous utilisez un moteur d'une puissance allant jusqu'à 1500 W, vous ne pouvez installer qu'un seul condensateur - un condensateur fonctionnel. Pour calculer sa puissance, utilisez la formule :

Srab=(2780*I)/U=66*P.

I - courant de fonctionnement, U - tension, P - puissance du moteur.

Pour simplifier le calcul, vous pouvez faire autrement - pour 100 W de puissance, 7 microfarads de capacité sont nécessaires. Donc, pour un moteur de 750 W, vous avez besoin de 52 à 55 uF (vous devez expérimenter un peu pour obtenir le bon décalage de phase).

Dans le cas où un condensateur de la capacité requise n'est pas disponible, il faut connecter en parallèle ceux qui sont disponibles, en utilisant la formule suivante :

Ctot=C1+C2+C3+...+Cn.

Un condensateur de démarrage est nécessaire lors de l'utilisation de moteurs d'une puissance supérieure à 1,5 kW. Le condensateur de démarrage ne fonctionne que dans les premières secondes de mise sous tension pour donner une "poussée" au rotor. Il s'allume par le bouton parallèle au travailleur. En d'autres termes, avec son aide, la phase se décale plus fortement. Ce n'est qu'ainsi qu'un moteur 380 à 220 peut être connecté via des condensateurs.

L'essence de l'utilisation d'un condensateur de travail est d'obtenir une troisième phase. Les deux premiers sont zéro et phase, qui est déjà dans le réseau. Il ne devrait y avoir aucun problème pour connecter le moteur, le plus important est de cacher les condensateurs, de préférence dans un boîtier étanche et solide. Si l'élément tombe en panne, il peut exploser et blesser d'autres personnes. La tension des condensateurs doit être d'au moins 400 V.

Connexion sans condensateurs

Mais vous pouvez connecter un moteur 380 à 220 sans condensateurs, pour cela vous n'avez même pas besoin d'acheter un convertisseur de fréquence. Il suffit de fouiller dans le garage et de trouver quelques composants principaux :

- Deux transistors de type KT315G. Le coût sur le marché de la radio est d'environ 50 kopecks. un morceau, parfois même moins.

- Deux thyristors de type KU202N.

- Diodes semi-conductrices D231 et KD105B.

Vous aurez également besoin de condensateurs, de résistances (permanentes et une variable), d'une diode Zener. Toute la structure est enfermée dans un corps qui peut protéger contre les dommages. choc électrique. Les éléments utilisés dans la conception doivent fonctionner à des tensions jusqu'à 300 V et des courants jusqu'à 10 A.

Il est possible d'effectuer à la fois une installation articulée et imprimée. Dans le second cas, vous aurez besoin d'un matériau en aluminium et de la capacité de travailler avec. Veuillez noter que les thyristors domestiques de type KU202N deviennent très chauds, surtout si la puissance d'entraînement est supérieure à 0,75 kW. Par conséquent, installez les éléments sur des radiateurs en aluminium, si nécessaire, utilisez un flux d'air supplémentaire.

Vous savez maintenant comment connecter indépendamment un moteur 380 à 220 (à un réseau domestique). Il n'y a rien de compliqué à cela, il existe de nombreuses options, vous pouvez donc choisir celle qui convient le mieux à un objectif spécifique. Mais il vaut mieux dépenser de l'argent une fois et l'acheter, cela augmente plusieurs fois le nombre de fonctions d'entraînement.

Le propriétaire d'un garage ou d'une maison privée a souvent besoin d'une machine ou d'un émeri avec un moteur électrique asynchrone pour le traitement des métaux et du bois. Et il n'y a qu'une tension de 220 volts.

Le raccordement d'un moteur triphasé à un réseau monophasé peut dans ce cas se faire de plusieurs manières. Ici, je vais considérer trois circuits de démarrage de condensateur disponibles et communs.

Tous ont été testés sur l'expérience personnelle plus d'une fois.

J'avertis immédiatement les électriciens expérimentés qui ont ouvert cet article : le matériel est préparé pour les débutants. Il est donc volumineux. Si vous ne voulez pas tout lire, voici quelques conseils rapides :

- utilisez le circuit triangulaire, après avoir vérifié l'état de santé du moteur ;

- choisissez des condensateurs de travail au taux de 70 microfarads pour 1 kilowatt de puissance et augmentez ceux de départ de 2 à 3 fois;

- en cours de réglage, ajustez les capacités en fonction de la charge et de l'échauffement des enroulements ;

- n'oubliez pas de respecter les mesures de sécurité avec le courant électrique et les outils.

D'après mon expérience, je me suis convaincu à plusieurs reprises que la vérification initiale de l'état technique de l'équipement permet d'éliminer de nombreuses erreurs, d'économiser le temps de travail global et de prévenir considérablement les blessures et les accidents.

Moteur asynchrone triphasé : ce qu'il faut rechercher avant de le brancher

À quelques exceptions près, nous obtenons l'asynchrone dans un état inconnu. Très rarement, il dispose d'un certificat de test et d'une garantie certifiée d'un laboratoire électrique.

L'état mécanique du stator et du rotor : ce qui peut interférer avec le fonctionnement du moteur

Le stator fixe se compose de trois parties : le corps central et deux couvercles latéraux, assemblés par des goupilles. Faites attention à l'écart entre eux, à la force de serrage des écrous.

Le corps doit être bien comprimé. A l'intérieur, un rotor tourne sur des roulements. Essayez de le faire tourner à la main. Évaluez la force appliquée : comment fonctionnent les roulements, s'il y a des battements.

Sans expérience appropriée, des défauts mineurs ne peuvent pas être détectés de cette manière, mais un cas de brouillage grossier apparaîtra immédiatement. Écoutez les bruits : y a-t-il un contact avec les éléments du stator lors de la rotation du rotor.

Après avoir démarré le moteur au ralenti et tourné pendant une courte période, écoutez à nouveau les bruits des pièces en rotation.

Idéalement, il est préférable de démonter le stator, d'évaluer visuellement son état, de rincer les roulements de rotor contaminés et de remplacer complètement leur graisse.

Caractéristiques électriques des bobinages du stator : comment vérifier le schéma de montage

Le fabricant indique tous les principaux paramètres du moteur électrique sur une plaque spéciale fixée au carter du stator.

Ces spécifications d'usine ne peuvent être fiables que si vous êtes sûr qu'après l'usine, aucun des électriciens n'a modifié le schéma de connexion des enroulements et n'a pas commis d'erreurs involontaires. Et de tels cas se sont présentés à moi.

Oui, et la plaque elle-même peut être effacée ou perdue avec le temps. Par conséquent, je propose de traiter de la technologie de rotation du rotor.

Pour comprendre les processus électriques se produisant à l'intérieur du stator du moteur, il convient de l'imaginer comme un transformateur toroïdal ordinaire, lorsque trois enroulements équivalents sont situés symétriquement sur le noyau annulaire du circuit magnétique.

Le circuit du stator est assemblé à l'intérieur d'un boîtier fermé, dont seules six extrémités des enroulements sont retirées.

Ils sont repérés et connectés sur un bornier fermé par un couvercle pour un montage selon un schéma étoile ou triangle par un réarrangement typique des cavaliers.

L'assemblage du triangle est montré sur le côté droit de l'image. Je publie ci-dessous le tracé des cavaliers pour l'étoile.

Méthodes électriques de vérification du circuit d'assemblage des enroulements

Mais tout n'est pas aussi simple que cela puisse paraître à première vue. Il existe un certain nombre de moteurs qui s'écartent de ces règles.

Par exemple, un fabricant peut produire des moteurs électriques non pas pour une utilisation universelle, mais pour un fonctionnement dans des conditions spécifiques avec la connexion d'enroulements selon le schéma en étoile.

Dans ce cas, il peut rassembler les trois extrémités des enroulements à l'intérieur du carter du stator, et n'en faire sortir que quatre fils pour se connecter aux potentiels de phase et zéro.

L'installation de ces extrémités est généralement effectuée dans la zone quatrième de couverture. Pour changer les enroulements en triangle, vous devrez ouvrir le boîtier et tirer des conclusions supplémentaires.

N'est pas un dur travail. Mais cela nécessite une manipulation soigneuse du revêtement de vernis du fil de cuivre. Lorsque le fil est plié, il peut être endommagé, ce qui entraînera une violation de l'isolation et créera un court-circuit entre spires.

Que faire s'il n'y a pas de marquage de broche

Sur un ancien moteur asynchrone, les fils peuvent être retirés des bornes et le marquage d'usine est perdu. Il y avait aussi de tels cas où six extrémités sortaient simplement du boîtier. Ils doivent être appelés et marqués.

Nous réalisons les travaux en deux temps :

- Nous vérifions l'appartenance des extrémités aux enroulements.

- Nous définissons et étiquetons chaque sortie.

Si un court-circuit entre spires se produit dans l'enroulement, il peut généralement être déterminé en mesurant un multimètre en mode ohmmètre. Pour cela, analysez attentivement et comparez les résistances actives de chaque chaîne.

Comment vérifier le champ magnétique du stator en usine

Lorsqu'une tension est appliquée à un moteur électrique en état de marche, un champ magnétique tournant est créé. Il est évalué visuellement avec une bille métallique qui répète la rotation.

Je ne vous engage pas à renouveler cette expérience. Cet exemple est destiné à vous aider à comprendre que le travail moteur à induction est basé sur l'interaction des champs magnétiques du stator et du rotor.

Seulement connexion correcte les enroulements assurent la rotation de la boule ou du rotor.

Puissance du moteur et diamètre du fil de bobinage

Ce sont deux grandeurs interdépendantes car la section du conducteur est choisie en fonction de sa capacité à résister à l'échauffement du courant qui le traverse.

Plus le fil est épais, plus il peut transmettre de puissance avec un chauffage acceptable.

S'il n'y a pas de plaque sur le moteur, sa puissance peut être jugée par deux signes:

- diamètre du fil de bobinage.

- Les dimensions du noyau du circuit magnétique.

Après avoir ouvert le couvercle du stator, les analyser visuellement.

Raccordement d'un moteur triphasé à un réseau monophasé selon le schéma en étoile

Je commencerai par un avertissement : même les électriciens expérimentés commettent des erreurs pendant le travail, que l'on appelle le "facteur humain". Que dire des artisans à domicile...

Le schéma de connexion en étoile est montré dans l'image.

Les extrémités des enroulements sont assemblées en un point par des cavaliers horizontaux à l'intérieur boîte à bornes. Aucun fil externe n'y est connecté.

Phase (via disjoncteur) et zéro câblage domestique sont alimentés à deux bornes différentes du début des enroulements. Une chaîne parallèle de deux condensateurs est connectée à la borne libre (sur la figure H2): Cp - travail, Cp - démarrage.

Le condensateur de travail est connecté par la seconde plaque de manière rigide au fil de phase, et le condensateur de démarrage est connecté via un commutateur SA supplémentaire.

Lors du démarrage du moteur électrique, le rotor doit être détordu à partir d'un état de repos. Il surmonte les forces de frottement des roulements, contre-action de l'environnement. Pendant cette période, il est nécessaire d'augmenter l'amplitude du flux magnétique du stator.

Cela se fait en augmentant le courant à travers un circuit supplémentaire du condensateur de démarrage. Une fois que le rotor est entré en mode de fonctionnement, il doit être éteint. Sinon, le courant de démarrage surchauffera l'enroulement du moteur.

Désactiver la chaîne de démarrage avec un simple interrupteur n'est pas toujours pratique. Pour automatiser ce processus, des circuits avec des relais ou des démarreurs fonctionnant à l'heure sont utilisés.

Parmi les maîtres des bricoleurs, le bouton de démarrage du soviétique machines à laver type d'activateur. Il dispose de deux contacts intégrés, dont l'un, après la mise sous tension, s'éteint automatiquement avec un retard : ce dont nous avons besoin dans notre cas.

Si vous regardez attentivement le principe de fourniture d'une tension monophasée, vous verrez que 220 volts sont appliqués à deux enroulements connectés en série. Leur résistance électrique totale s'additionne, affaiblissant la quantité de courant circulant.

La connexion d'un moteur triphasé à un réseau monophasé selon le schéma en étoile est utilisée pour les appareils de faible puissance, elle se caractérise par des pertes d'énergie accrues jusqu'à 50% à partir d'un système d'alimentation triphasé.

Schéma en triangle : avantages et inconvénients

Connecter un moteur électrique selon cette méthode implique d'utiliser le même circuit externe que celui d'une étoile. La phase, le zéro et le point milieu des armatures inférieures des condensateurs sont montés en série sur trois cavaliers de la boîte à bornes.

En commutant les sorties des enroulements dans un circuit en triangle, la tension d'entrée 220 crée plus de courant dans chaque enroulement que dans l'étoile. Ici moins de perteénergie, plus grande efficacité.

Le raccordement du moteur selon le circuit en triangle dans un réseau monophasé permet d'utiliser utilement jusqu'à 70-80% de la puissance consommée.

Pour former une chaîne de déphasage, il est nécessaire d'utiliser une plus petite capacité de condensateurs de travail et de démarrage.

Lorsque le moteur est allumé, il peut commencer à tourner dans le mauvais sens. Il a besoin d'être renversé.

Pour cela, il suffit dans les deux circuits (étoile ou triangle) d'intervertir les fils provenant du réseau sur le bornier. Le courant traversera l'enroulement dans le sens opposé. Le rotor changera de sens de rotation.

Comment choisir ses condensateurs : 3 critères importants

Un moteur triphasé crée un champ magnétique tournant du stator en raison du passage uniforme de courants sinusoïdaux à travers chaque enroulement, séparés dans l'espace de 120 degrés.

Dans un réseau monophasé, cela n'est pas possible. Si vous connectez une tension aux 3 enroulements à la fois, il n'y aura pas de rotation - les champs magnétiques s'équilibreront. Par conséquent, la tension est appliquée à une partie du circuit telle quelle et le courant est décalé vers l'autre le long de l'angle de rotation par des condensateurs.

L'addition de deux champs magnétiques crée une impulsion de moments qui font tourner le rotor.

A partir des caractéristiques des condensateurs (capacité et tension admissible) dépend des performances du schéma créé.

Pour les moteurs de faible puissance avec un démarrage facile au ralenti, dans certains cas, il est permis de ne faire que des condensateurs de travail. Tous les autres moteurs auront besoin d'un bloc de départ.

J'attire votre attention sur trois paramètres importants :

- capacité;

- tension de fonctionnement admissible ;

- type de construction.

Comment choisir des condensateurs par capacité et tension

Il existe des formules empiriques qui vous permettent d'effectuer un calcul simple sur l'amplitude du courant et de la tension nominaux.

Cependant, les gens sont souvent confus dans les formules. Par conséquent, lors de la vérification du calcul, je recommande de tenir compte du fait que pour une puissance de 1 kilowatt, il est nécessaire de sélectionner une capacité de 70 microfarads pour la chaîne de travail. La dépendance est linéaire. Sentez-vous libre de l'utiliser.

Il est possible et nécessaire de faire confiance à toutes ces méthodes, mais les calculs théoriques doivent être vérifiés dans la pratique. La conception spécifique du moteur et les charges qui lui sont appliquées nécessitent toujours des ajustements.

Les condensateurs sont calculés pour la valeur de courant maximale autorisée par les conditions de chauffage du fil. Cela consomme beaucoup d'électricité.

Si le moteur électrique surmonte des charges de plus petite taille, il est alors souhaitable de réduire la capacité des condensateurs. Cela se fait de manière empirique lors de la configuration, en mesurant et en comparant les courants dans chaque phase avec un ampèremètre.

Le plus souvent, des condensateurs métal-papier sont utilisés pour démarrer un moteur électrique asynchrone.

Ils fonctionnent bien, mais ont de faibles coupures. Lorsqu'il est assemblé dans une batterie de condensateurs, une structure plutôt dimensionnelle est obtenue, ce qui n'est pas toujours pratique même pour une machine stationnaire.

À présent

L'industrie produit des condensateurs électrolytiques de petite taille adaptés pour fonctionner avec des moteurs à courant alternatif.

Leur organisation interne matériaux isolants adaptés pour fonctionner sous différentes tensions. Pour un circuit de travail, il est d'au moins 450 volts.

Pour un circuit de démarrage avec des conditions d'enclenchement de courte durée sous charge, il est réduit à 330 en réduisant l'épaisseur de la couche diélectrique. Ces condensateurs sont de plus petite taille.

Cette condition importante doit être bien comprise et appliquée dans la pratique. Sinon, les condensateurs de 330 volts exploseront pendant un fonctionnement prolongé.

Très probablement, pour un moteur particulier, vous ne pouvez pas vous en sortir avec un seul condensateur. Vous devrez assembler la batterie en utilisant leur connexion série et parallèle.

Lorsqu'il est connecté en parallèle, la capacité totale est additionnée et la tension ne change pas.

La connexion de condensateurs en série réduit la capacité totale et divise la tension appliquée en parties entre eux.

Quels types de condensateurs peuvent être utilisés

La tension nominale du réseau est de 220 volts. Sa valeur d'amplitude est de 310 volts. Par conséquent, la limite minimale pour un fonctionnement de courte durée au démarrage est de 330 V.

La marge de tension jusqu'à 450 V pour les condensateurs de travail tient compte des surtensions et des impulsions créées dans le réseau. Il ne peut pas être sous-estimé et l'utilisation de conteneurs avec une grande réserve augmente considérablement les dimensions de la batterie, ce qui est irrationnel.

Pour un circuit déphaseur, il est permis d'utiliser des condensateurs électrolytiques polaires, qui sont conçus pour permettre au courant de circuler dans un seul sens. Le circuit pour leur inclusion doit contenir une résistance de limitation de courant de quelques ohms.

Sans cela, ils échouent rapidement.

Avant d'installer un condensateur, il est nécessaire de vérifier sa capacité réelle avec un multimètre et de ne pas se fier aux marquages d'usine. Cela est particulièrement vrai pour les électrolytes : ils se dessèchent souvent prématurément.

Schéma de déphasage des courants par condensateurs et starter: ce que je n'ai pas aimé

C'est la troisième construction promise dans le titre, que j'ai mise en place il y a deux décennies, testée dans le travail, puis abandonnée. Il permet d'utiliser jusqu'à 90% de la puissance du moteur triphasé, mais présente des inconvénients. A propos d'eux plus tard.

J'ai monté un convertisseur de tension triphasé pour une puissance de 1 kilowatt.

Cela consiste en:

- starter avec résistance inductive de 140 Ohm;

- batterie de condensateurs pour 80 et 40 microfarads;

- rhéostat réglable de 140 ohms d'une puissance de 1000 watts.

Une phase fonctionne de la manière habituelle. Le second avec un condensateur décale le courant vers l'avant de 90 degrés au cours de la rotation du champ électromagnétique, et le troisième avec un starter forme son retard du même angle.

Les courants des trois phases du stator sont impliqués dans la création du moment magnétique de déphasage.

Le boîtier papillon devait être assemblé avec une structure mécanique en bois sur ressorts avec un réglage d'entrefer fileté pour ajuster ses caractéristiques.

La conception du rhéostat est généralement en "étain". Désormais, il peut être assemblé à partir de puissantes résistances achetées en Chine.

J'ai même pensé à utiliser un rhéostat à eau.

Mais je l'ai refusé : c'est un dessein trop dangereux. J'ai juste enroulé un fil d'acier épais sur un tuyau d'amiante pour l'expérience, je l'ai posé sur les briques.

Lorsque j'ai démarré le moteur de la scie circulaire, il fonctionnait normalement, supportait les charges appliquées et sciait normalement des plaquettes assez épaisses.

Tout irait bien, mais le compteur remontait un rythme double : ce convertisseur prend la même puissance que le moteur. Le starter et le fil se sont bien réchauffés.

En raison de la consommation d'énergie élevée, de la faible sécurité et de la conception complexe, je ne recommande pas un tel convertisseur.

Précautions de sécurité lors du raccordement d'un moteur triphasé : rappel

Les travaux de réglage du circuit sous tension doivent être effectués par des personnes formées. La connaissance de la tuberculose est indispensable.

L'utilisation d'un transformateur d'isolement réduit considérablement le risque d'électrocution. Utilisez-le donc pour tout travail de réglage sous tension.

Un outil d'électricien spécial avec des poignées diélectriques facilite non seulement le travail, mais vous maintient également en bonne santé. Ne les négligez pas !

Si vous avez des questions ou remarquez des inexactitudes, utilisez la section des commentaires.

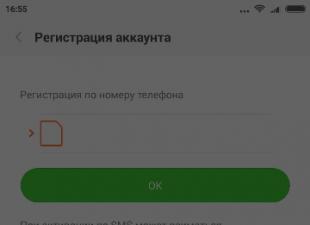

Comme on le sait, pour démarrage d'un moteur électrique triphasé(ED) avec un rotor à cage d'écureuil d'un réseau monophasé, un condensateur est le plus souvent utilisé comme élément déphaseur. Dans ce cas, la capacité du condensateur de démarrage doit être plusieurs fois supérieure à la capacité du condensateur de travail. Pour les moteurs électriques les plus souvent utilisés dans les ménages (0,5 ... 3 kW), le coût des condensateurs de démarrage est proportionnel au coût d'un moteur électrique. Par conséquent, il est souhaitable d'éviter l'utilisation de condensateurs de démarrage coûteux qui ne fonctionnent que pendant une courte durée. Dans le même temps, l'utilisation de travailleurs, constamment sur condensateurs déphaseurs peuvent être considérés comme appropriés, car ils vous permettent de charger le moteur de 75 ... 85% de sa puissance avec une connexion triphasée (sans condensateurs, sa puissance est réduite d'environ 50%).

Le couple, qui est tout à fait suffisant pour démarrer l'EM indiqué à partir d'un réseau monophasé 220 V / 50 Hz, peut être obtenu en décalant les courants en phase dans les enroulements de phase de l'EM, en utilisant pour cela des clés électroniques bidirectionnelles, qui sont allumé à une certaine heure.

Sur cette base, pour démarrer des moteurs électriques triphasés à partir d'un réseau monophasé, l'auteur a développé et débogué deux circuits simples. Les deux schémas ont été testés sur EM avec une puissance de 0,5 ... 2,2 kW et ont montré de très bons résultats (le temps de démarrage n'est pas beaucoup plus long qu'en mode triphasé). Les circuits utilisent des triacs commandés par des impulsions de polarité différente, et un dinistor symétrique, qui génère des signaux de commande pendant chaque demi-cycle de la tension d'alimentation.

Le premier schéma (Fig. 1) conçu pour démarrer EM avec une vitesse nominale égale ou inférieure à 1500 tr/min, dont les enroulements sont connectés en triangle. Le régime a été pris comme base de ce régime, qui est simplifié à l'extrême. Dans ce circuit, une clé électronique (triac VS1) fournit un décalage de courant dans l'enroulement "C" à un certain angle (50 ... 70 °), ce qui fournit un couple suffisant.

Le déphaseur est un circuit RC. En changeant la résistance R2, on obtient une tension sur le condensateur C, décalée par rapport à la tension d'alimentation d'un certain angle. Un dynistor symétrique VS2 est utilisé comme élément clé dans le circuit. Au moment où la tension sur le condensateur atteint la tension de commutation du dinistor, il va connecter le condensateur chargé à la sortie de commande du triac VS1 i va allumer cet interrupteur de puissance bidirectionnel.

Le deuxième circuit (Fig. 2) est destiné au démarrage d'un EM avec une vitesse de rotation nominale de 3000 tr/min, ainsi qu'aux moteurs électriques fonctionnant sur des mécanismes à grand moment de résistance au démarrage. Dans ces cas, un couple de démarrage beaucoup plus élevé est requis. Par conséquent, le schéma de connexion des enroulements EM "étoile ouverte" (Fig. 14, c), qui fournit le couple de démarrage maximal, a été appliqué. Dans ce schéma, les condensateurs de déphasage sont remplacés par deux interrupteurs électroniques.Un interrupteur est connecté en série avec l'enroulement de phase "A" et crée un "inductif" (en retard).

décalage de courant, le second est connecté en parallèle à l'enroulement de phase "B" et crée un décalage de courant "capacitif" (en avance). Il prend en compte le fait que les enroulements EM eux-mêmes sont déplacés dans l'espace de 120 degrés électriques les uns par rapport aux autres.

Ajustement consiste en la sélection de l'angle de décalage de courant optimal dans les enroulements de phase, auquel l'EM est démarré de manière fiable. Cela peut être fait sans l'utilisation de dispositifs spéciaux. Il est exécuté comme suit.

L'alimentation en tension de l'EM est réalisée par un démarreur à poussoir de type «manuel» PNVS-10, à travers le pôle central duquel une chaîne de déphasage est connectée. Les contacts du pôle central ne sont fermés que lorsque le bouton "Démarrer" est enfoncé.

En appuyant sur le bouton "Start", en tournant la résistance du trimmer R2, le couple de démarrage requis est sélectionné. Ceci est fait lors de la configuration du circuit illustré dans fig.2.

Lors de la configuration d'un schéma Fig. 1 en raison du passage de courants de démarrage importants, pendant un certain temps (avant de tourner), l'ED ronronne et vibre fortement. Dans ce cas, il est préférable de modifier la valeur de R2 par étapes avec la tension supprimée, puis, en appliquant brièvement la tension, de vérifier le démarrage de l'EM. Si en même temps l'angle de décalage de tension est loin d'être optimal, alors l'EM bourdonne et vibre très fortement. À l'approche de l'angle optimal, le moteur "essaie" de tourner dans un sens ou dans un autre, et à l'optimal, il démarre assez bien.

L'auteur a débogué le circuit montré dans Fig. 1, sur ED 0,75 kW 1500 tr/min et 2,2 kW 1500 tr/min, et le circuit représenté en fig.2, pour ED 2,2 kW 3000 tr/min.

Dans le même temps, il a été établi expérimentalement qu'il est possible de sélectionner à l'avance les valeurs de R et C de la chaîne de déphasage correspondant à l'angle optimal. Pour ce faire, vous devez connecter une lampe à incandescence de 60 W en série avec une clé (triac) et les allumer ~ 220 V. En modifiant la valeur de R, vous devez régler la tension sur la lampe 1 70 V (pour le circuit Fig. 1) et 1 00 V (pour le circuit Fig. 2). Ces tensions ont été mesurées avec un dispositif pointeur du système magnétoélectrique, bien que la forme de la tension à la charge ne soit pas sinusoïdale.

Il convient de noter que les angles de décalage de courant optimaux peuvent être obtenus avec diverses combinaisons de valeurs R et C de la chaîne de déphasage, c'est-à-dire en changeant la valeur de la capacité du condensateur, vous devrez sélectionner la valeur de résistance correspondante.

Détails

Les expériences ont été réalisées avec les triacs TS-2-10 et TS-2-25 sans radiateurs. Dans ce schéma, ils ont très bien fonctionné. Vous pouvez également utiliser d'autres triacs à commande bipolaire pour les courants de fonctionnement correspondants et la classe de tension non inférieure à 7. Lors de l'utilisation de triacs importés dans un boîtier en plastique, ils doivent être installés sur des radiateurs.

Le dinistor symétrique DB3 peut être remplacé par le KR1125 domestique. Il a une tension de commutation légèrement inférieure. C'est peut-être mieux, mais ce dinistor est très difficile à trouver en vente.

Les condensateurs C sont tous non polaires, conçus pour une tension de fonctionnement d'au moins 50 V (de préférence 100 V). Vous pouvez également utiliser deux condensateurs polaires connectés en série opposés (dans le circuit fig.2 leur valeur doit être de 3,3 microfarads chacune).

L'apparition de l'entraînement électrique du broyeur d'herbe avec le schéma de démarrage décrit et ED 2,2 kW 3000 tr/min est illustrée dans photo 1.

VV Burloko, Moriupol

Littérature

1. // Signal. - 1999. - N° 4.

2. S.P. Fursov Utilisation du triphasé

moteurs électriques à la maison. - Chisinau : Kartya

Moldovenske, 1976.

Les moteurs électriques asynchrones sont largement utilisés dans l'industrie en raison de la simplicité relative de leur conception, de leurs bonnes performances et de leur facilité de contrôle.

De tels appareils tombent souvent entre les mains d'un maître de maison, et lui, utilisant ses connaissances des bases de l'électrotechnique, connecte un tel moteur électrique pour qu'il fonctionne à partir d'un réseau monophasé de 220 volts. Le plus souvent, il est utilisé pour l'émeri, le travail du bois, le broyage des grains et d'autres travaux simples.

Même sur les machines et mécanismes industriels individuels avec entraînements, il existe des échantillons de différents moteurs pouvant fonctionner à partir d'une ou de trois phases.

Le plus souvent, ils utilisent un démarrage par condensateur, comme étant le plus simple et le plus acceptable, bien que ce ne soit pas le seul moyen connu des électriciens les plus compétents.

Le principe de fonctionnement d'un moteur triphasé

Asynchrone industriel appareils électriques Les systèmes 0,4 kV sont disponibles avec trois enroulements de stator. Des tensions leur sont appliquées, décalées en angle de 120 degrés et provoquant des courants de forme similaire.

Pour démarrer le moteur électrique, les courants sont dirigés de manière à créer un champ électromagnétique rotatif total qui affecte de manière optimale le rotor.

La conception du stator utilisée à ces fins est représentée par :

1. corps ;

2. circuit magnétique du noyau avec trois enroulements posés dedans;

3. fils de borne.

Dans la version habituelle, les fils isolés des enroulements sont assemblés en étoile en installant des cavaliers entre les vis des bornes. En plus de cette méthode, il existe également une connexion appelée triangle.

Dans les deux cas, le sens est attribué aux enroulements : le début et la fin, associés au mode d'installation - enroulement lors de la fabrication.

Les enroulements sont numérotés en chiffres arabes 1, 2, 3. Leurs extrémités sont désignées K1, K2, K3 et les débuts sont H1, H2, H3. Pour certains types de moteurs, cette méthode de marquage peut être modifiée, par exemple, C1, C2, C3 et C4, C5, C6 ou d'autres symboles, ou ne pas être utilisée du tout.

Un marquage correctement appliqué simplifie la connexion des câbles d'alimentation. Lors de la création d'une disposition de tension symétrique sur les enroulements, la création de courants nominaux est assurée, ce qui performances optimales moteur électrique. Dans ce cas, leur forme dans les enroulements correspond parfaitement à la tension d'entrée, la répète sans aucune distorsion.

Naturellement, il faut comprendre qu'il s'agit d'une affirmation purement théorique, car dans la pratique, les courants surmontent diverses résistances et s'écartent légèrement.

Une perception visuelle des processus en cours est aidée par l'image des grandeurs vectorielles sur le plan complexe. Pour un moteur triphasé, les courants dans les enroulements créés par la tension symétrique appliquée sont représentés comme suit.

Lorsque le moteur électrique est alimenté par un système de tension à trois vecteurs uniformément espacés en angle et égaux en amplitude, les mêmes courants symétriques circulent dans les enroulements.

Chacun d'eux forme un champ électromagnétique dont la force d'induction induit son propre champ magnétique dans l'enroulement du rotor. En raison de l'interaction complexe des trois champs du stator avec le champ du rotor, un mouvement de rotation de ce dernier est créé et la création d'une puissance mécanique maximale qui fait tourner le rotor est assurée.

Principes de raccordement d'une tension monophasée à un moteur triphasé

Pour une connexion complète à trois enroulements de stator identiques espacés de 120 degrés, il manque deux vecteurs de tension, il n'y en a qu'un.

Vous pouvez l'appliquer à un seul enroulement et faire tourner le rotor. Mais, il ne sera pas possible d'utiliser efficacement un tel moteur. Il aura une très faible puissance de sortie sur l'arbre.

Par conséquent, le problème se pose de connecter cette phase de manière à créer un système symétrique de courants dans différents enroulements. En d'autres termes, vous avez besoin d'un convertisseur de tension d'un réseau monophasé à un réseau triphasé. Ce problème est résolu par différentes méthodes.

Si nous éliminons les schémas complexes des installations d'onduleurs modernes, les méthodes courantes suivantes peuvent être mises en œuvre :

1. l'utilisation du démarrage du condensateur ;

2. l'utilisation de selfs, de résistances inductives ;

3. création de différentes directions de courants dans les enroulements;

4. méthode combinée avec égalisation des résistances de phase pour la formation d'amplitudes égales pour les courants.

Passons brièvement en revue ces principes.

Déviation du courant lors du passage à travers la capacité

Le plus largement pratiqué est un démarrage par condensateur, qui vous permet de dévier le courant dans l'un des enroulements en connectant une résistance capacitive, lorsque le courant est créé en avant du vecteur de tension appliqué de 90 degrés.

Les structures métal-papier des séries MBGO, MBGP, KBG et similaires sont généralement utilisées comme condensateurs. Les électrolytes ne sont pas adaptés au passage du courant alternatif, ils explosent rapidement et les circuits impliquant leur utilisation sont complexes et peu fiables.

Dans ce circuit, le courant diffère en angle de la valeur nominale. Il ne dévie que de 90 degrés, n'atteignant pas 30 degrés (120-90=30).

Déviation du courant lors du passage dans une inductance

La situation est similaire à la précédente. Seulement ici, le courant est en retard sur la tension des mêmes 90 degrés et il en manque trente. De plus, la conception de l'inductance n'est pas aussi simple que celle d'un condensateur. Il doit être calculé, assemblé, ajusté aux conditions individuelles. Cette méthode n'est pas largement utilisée.

Lors de l'utilisation de condensateurs ou de selfs, les courants dans les enroulements du moteur n'atteignent pas l'angle requis pour le secteur de trente degrés indiqué en rouge sur l'image, ce qui crée déjà des pertes d'énergie accrues. Mais, il faut les supporter.

Ils interfèrent avec la création d'une répartition uniforme des forces d'induction, créent un effet de freinage. Il est difficile d'estimer avec précision son influence, mais avec une approche simple de division d'angle, une perte (30/120=1/4) de 25% est obtenue. Cependant, cela peut-il être envisagé ?

Rejet de courant en appliquant une tension de polarité inverse

Dans le circuit en étoile, il est d'usage de connecter le fil de tension de phase à l'entrée de l'enroulement et le fil zéro à son extrémité.

Si la même tension est appliquée à deux phases séparées de 120 degrés, mais qu'elles sont séparées et que la polarité est modifiée dans la seconde, les courants se déplaceront en angle l'un par rapport à l'autre. Ils formeront des champs électromagnétiques de différentes directions, affectant la puissance générée.

Seulement avec cette méthode, la déviation des courants d'une petite valeur, 30 o, est obtenue le long de l'angle.

Cette méthode est utilisée dans certains cas.

Méthodes d'utilisation complexe de condensateurs, d'inductances, de changement de polarité des enroulements

Les trois premières méthodes énumérées ne permettent pas de créer une déviation symétrique optimale des courants dans les enroulements. Il y a toujours un biais dans leur angle par rapport au circuit fixe prévu pour une alimentation complète triphasée. De ce fait, des moments opposés se forment, ce qui ralentit la rotation et réduit l'efficacité.

Par conséquent, les chercheurs ont mené de nombreuses expériences basées sur diverses combinaisons de ces méthodes afin de créer un convertisseur offrant le rendement le plus élevé pour un moteur triphasé. Ces schémas avec une analyse détaillée des processus électriques sont donnés dans la littérature pédagogique spéciale. Leur étude augmente le niveau des connaissances théoriques, mais pour la plupart, elles sont rarement appliquées dans la pratique.

Un bon modèle de distribution de courant est créé dans un circuit lorsque :

1. une phase continue est appliquée à un enroulement ;

2. la tension est connectée aux deuxième et troisième enroulements via un condensateur et une bobine d'arrêt, respectivement ;

3. à l'intérieur du circuit convertisseur, les amplitudes de courant sont égalisées en sélectionnant des réactances avec compensation de déséquilibre par des résistances actives.

Je voudrais attirer votre attention sur le troisième point, auquel de nombreux électriciens n'attachent pas d'importance. Il suffit de regarder l'image suivante et de tirer une conclusion sur la possibilité d'une rotation uniforme du rotor avec l'application symétrique de forces de grandeurs identiques et différentes.

La méthode complexe vous permet de créer un circuit assez complexe. Il est très peu utilisé en pratique. L'une des options pour sa mise en œuvre pour un moteur électrique de 1 kW est présentée ci-dessous.

Pour la fabrication du convertisseur, il est nécessaire de créer une inductance complexe. Cela demande du temps et des moyens financiers.

De plus, des difficultés surgiront lors de la recherche d'une résistance R1 qui fonctionnera avec des courants supérieurs à 3 ampères. Il doit:

avoir une puissance supérieure à 700 watts ;

bien refroidir;

solidement isolé des pièces sous tension.

Il reste encore plusieurs difficultés techniques à surmonter pour réaliser un tel convertisseur de tension triphasé. Cependant, il est assez polyvalent, vous permet de connecter des moteurs d'une puissance allant jusqu'à 2,5 kilowatts et assure leur fonctionnement stable.

Ainsi, le problème technique de la connexion d'un moteur asynchrone triphasé à un réseau monophasé est résolu en créant un circuit convertisseur complexe. Mais, il n'a pas trouvé d'application pratique pour une raison simple qui ne peut être éliminée - la consommation excessive d'électricité par le convertisseur lui-même.

La puissance dépensée pour créer un circuit de tension triphasé avec une conception similaire dépasse au moins une fois et demie les besoins du moteur électrique lui-même. Dans le même temps, les charges totales créées sur le câblage d'alimentation sont comparables au fonctionnement des anciennes machines à souder.

Le compteur électrique, pour le plus grand plaisir des vendeurs d'électricité, commence très rapidement à transférer de l'argent du portefeuille du maître de maison vers le compte de l'organisme de fourniture d'énergie, et les propriétaires n'aiment pas du tout cela. En conséquence, complexe solution technique création bon convertisseur la tension s'est avérée inutile pour une utilisation pratique dans les ménages et dans les entreprises industrielles également.

4 conclusions finales

1. Il est techniquement possible d'utiliser une connexion monophasée d'un moteur triphasé. Pour cela, de nombreux schémas différents avec différentes bases d'éléments ont été créés.

2. En pratique, il n'est pas pratique d'appliquer cette méthode pour le fonctionnement à long terme des entraînements dans les machines et mécanismes industriels en raison des pertes importantes de consommation d'énergie créées par des processus étrangers entraînant une faible efficacité du système et une augmentation des coûts des matériaux.

3. À la maison, le schéma peut être utilisé pour effectuer des travaux à court terme sur des mécanismes non critiques. De tels appareils peuvent fonctionner longtemps, mais en même temps, le paiement de l'électricité augmente considérablement et la puissance du moteur de fonctionnement n'est pas fournie.

4. Pour le fonctionnement efficace d'un moteur asynchrone, il est préférable d'utiliser une alimentation triphasée à part entière. Si cela n'est pas possible, il est préférable d'abandonner cette entreprise et d'acheter la puissance appropriée.

sushiandbox.ru Mastering PC - Internet. Skype. Réseaux sociaux. Cours sur Windows.

sushiandbox.ru Mastering PC - Internet. Skype. Réseaux sociaux. Cours sur Windows.