A. VOVK, Angarsk, région d'Irkoutsk

La méthode proposée pour former un masque qui protège les futurs conducteurs sur une ébauche de carte de circuit imprimé lors de sa gravure peut être largement utilisée par les radioamateurs et les spécialistes impliqués dans la conception et la fabrication de prototypes d'appareils et d'équipements, la réparation de composants défaillants. Il est bon marché, pratique, facilement reproductible, ne nécessite pas l'utilisation de réactifs nocifs, agressifs ou rares, d'équipements et d'outillage coûteux.

Dans la très grande majorité des cas, les cartes de circuits imprimés sont fabriquées en gravant des zones non protégées de la feuille sur l'ébauche de la carte. Pour former un masque de protection, on utilise de la résine photosensible, des peintures et des vernis, des encres spéciales, du toner d'imprimante et d'autres substances et mélanges résistants à la solution de gravure.

Le facteur déterminant dans le processus de préparation de l'ébauche de carte pour la gravure est le choix de la méthode d'application d'un masque de protection sur celle-ci. Récemment, les méthodes de repassage au laser et photorésistives sont devenues populaires, mais pour obtenir un masque de qualité acceptable, elles nécessitent un développement assez long du processus.

La façon dont je propose d'appliquer un masque de protection diffère en ce que l'imprimante l'imprime directement sur une surface spécialement préparée de la feuille vierge du carton. Cela ne nécessite pas de supports d'image de masque auxiliaires et intermédiaires et d'opérations associées à ceux-ci. Pour l'impression, une imprimante à jet d'encre avec des encres hydrosolubles classiques à base de colorant ou de pigment a été utilisée.

Étant donné que la feuille de cuivre est mal mouillée d'encre, il est nécessaire d'appliquer une fine couche de solution de gélatine comestible sur sa surface, ce qui empêche l'encre de se répandre sur la feuille, de la faire tomber en gouttes et assure une répartition uniforme sur la surface sans lacunes, ce qui peut conduire plus tard au mariage.

L'idée d'imprimer sur une carte vierge dans un plateau de CD sur une imprimante dotée de cette fonctionnalité existe depuis longtemps. Comme vous avez souvent affaire à de petites cartes, vous pouvez en placer de deux à six dans le plateau, même si vous laissez intact le trou central de fixation du disque. Il suffisait de trouver une imprimante bon marché adaptée et de s'assurer que son programme vous permet de transférer le motif des conducteurs PCB sans distorsion.

Le choix s'est porté sur trois imprimantes à jet d'encre avec le même coût et les mêmes capacités techniques - CANON PIXMA iP 4500, EPSON Stylus Photo R270 et HP Photosmart D5463. Les programmes d'impression sur disque pour les deux derniers d'entre eux se sont avérés trop primitifs - une interface peu pratique et un minimum de fonctions.

Le plus sérieux était le programme CD-Label Print du kit

CANON PIXMA iP 4500 - panneau de contrôle normal, évolutif. Une règle est fournie, ce qui est très important lorsque vous travaillez avec des planches. Depuis le dessin du programme Autodesk Actrix 2000 (via la fonction du menu " insert spécial") pourraient être transférés sans conversion, mais cela ne pourrait pas être fait à partir de Sprint Layout 5.0.

Seul le trou central de fixation du disque dans le plateau était gênant, il prenait trop de place et ne permettait pas de traiter des circuits imprimés plus grands.

Il a été décidé d'essayer d'imprimer non pas dans le programme CD-Label Print, mais d'utiliser le pilote d'impression principal, et tout s'est bien passé. Désormais, les dimensions maximales de la planche sans modification du tiroir sont passées à 85x85 mm, avec modification - 120x120 mm. Pourquoi choisir Autodesk Actrix 2000 ? Tout d'abord, il est très polyvalent, vous permet de dessiner schémas de circuits, dessins, circuits imprimés. Deuxièmement, il a un grand base d'informationsélectriques et Composants electroniques. Mais surtout, ils sont faciles à créer, les éléments semblent naturels, librement transférés sur le terrain de travail. Il y a un accrochage automatique à la grille, aux extrémités de ligne, aux centres de trous, à une mise à l'échelle pratique lors du dessin et de l'impression, à la sélection de l'épaisseur de ligne, de la couleur, de la police, de l'arrière-plan, etc.

Premier arrivé Programme Autodesk Actrix 2000 est en train de concevoir un dessin d'un futur circuit imprimé (nous considérerons une option unilatérale). Enregistrez-le dans votre répertoire de travail au cas où vous le modifieriez ou le supprimeriez accidentellement.

Ensuite, dans le menu (Fichier-Configuration de la page...), les dimensions de la page sont définies (131x242,5 mm), elles répètent complètement les dimensions du tiroir pour l'impression sur CD - elles créent un modèle de masque (Fig.1) . Le cercle est dessiné à l'endroit où il est réellement placé (vérifiez avec une règle). Enregistrez le modèle en tant qu'objet avec un nom afin qu'il puisse être ouvert.

Si la planche est petite, la pièce (son épaisseur ne dépasse pas 1 mm) est collée à l'aide d'un morceau de ruban adhésif double face sur place libre. Il ne doit pas dépasser de la surface du fond du plateau. Ensuite, le contour de la planche est imprimé (directement sur le plastique). La pièce suivante est installée à cet endroit. Il est préférable de choisir ses dimensions avec une petite marge, puis de l'amener à la taille souhaitée avec une lime ou du papier de verre.

Si la planche est grande, vous devrez couper le rebord pour monter le disque au centre du plateau.

Avec des dimensions de planche de 120x120 mm, vous devrez modifier le plateau - enlever (couper) le plastique sur une profondeur de 1,5 mm dans

| Nbre p/p | Opération | Équipement, matériaux, mode |

| 1 | Application d'un revêtement spécial sur un diélectrique en feuille et séchage du revêtement | Solution de gélatine alimentaire 60...80% À la main avec un pinceau (nylon) ou un rouleau rotatif (nylon). 5 min à température ambiante ou pistolet à air chaud 0,5...1 min à 60...70 °С |

| 2 | Impression d'un masque de protection, trempage d'un revêtement spécial sous une couche d'encre | Imprimante à jet d'encre pour l'impression de CD |

| 3 | Application du polymère et sa diffusion dans la structure liquide de l'encre et d'un revêtement spécial | Polymère styrène acrylique (toner). Brosse manuelle (poils d'écureuil) ou rotative |

| 4 | Élimination de l'excès de polymère | A la main avec une brosse (poil de petit-gris) ou un rouleau rotatif (poil de petit-gris) |

| 5 | Évaporation des composants liquides de l'encre, cuisson de la pâte | 0,5...1 min à 180...200°C |

| 6 | Laver la planche à l'eau, éliminer l'excès de polymère et le revêtement spécial | Brosse manuelle à eau (poils de petit-gris) ou rouleau rotatif (poils de petit-gris) |

| 7 | Gravure de la planche sur le masque de protection formé | Solution de chlorure ferrique, 60...70°C |

| 8 | Retrait du masque de protection | Diluant 646. 647, coton-tige ou chiffon doux |

quatre coins illustrés à la Fig. 1 en bleu. La façon la plus simple de le faire est sur une fraiseuse, mais c'est aussi possible à la main, car le plastique est assez mou. Vous pouvez utiliser un simple cutter, le même que pour couper le verre organique, mais avec un tranchant plus large - 3 ... 4 mm -, ou une perceuse électrique avec un ensemble de buses abrasives à gros grains. Le carré brillant intérieur dans l'évidement est conçu pour reconnaître la présence d'un disque, par conséquent, lors de l'impression d'une carte, il doit être fermé avec, sinon l'imprimante retirera le plateau.

Les planches double face sont fabriquées en deux passes. Tout d'abord, une couche est imprimée et cuite (voir ci-dessous pour plus d'informations à ce sujet), puis une autre est également cuite. Pour un alignement plus précis des côtés, des pinces doivent être fournies.

Dans le tableau et dans la fig. La figure 2 montre les principales opérations de formation d'un masque de protection par la méthode de diffusion par jet d'encre pour les cartes de circuits imprimés simple face. Il est facile de voir que la méthode de diffusion par jet d'encre de formation d'un masque de protection ne nécessite pas de pré-pressage et de chauffage ; permet l'utilisation de matériaux de foil avec une structure diélectrique prononcée (gros maillage en fibre de verre, épaisseur de fibre importante, etc.) et de petits défauts, micro-rayures sur le foil ; n'introduit pas de trame, de diffraction, de distorsions géométriques (contrairement à l'utilisation d'un photomasque). Dans la fabrication de cartes de circuits imprimés double face, le positionnement des couches peut être facilement assuré par les repères établis directement dans Programme d'ordinateur, dans lequel le câblage des conducteurs est effectué, sans alignement mécanique et l'utilisation de microscopes et d'équipements spéciaux. Le temps consacré à la préparation de la planche pour la gravure est minime.

L'encre de masque, contrairement à l'impression sur papier, est maintenue à la surface de la pièce grâce à un revêtement spécial. L'image reste brute jolie pendant longtemps(plusieurs heures), afin que vous ne puissiez pas toucher la surface avec vos mains, vous devez prendre la pièce uniquement par les bords latéraux. Un polymère styrène-acrylique finement dispersé (toner) est utilisé comme fixateur, il a la capacité de diffuser intensément dans l'encre tout en enveloppant ses particules. En d'autres termes, l'encre agit comme un dispersant et le polymère agit comme une phase dispersée. L'encre ne s'étale pas en raison de la tension superficielle et de la viscosité élevée aux points de contact avec le revêtement.

Il s'imprègne sous une couche d'encre, et le polymère s'y diffuse également.

Le toner est appliqué par mouvements tangentiels (pinceau petit-gris) dans toutes les directions sur un masque brut fraîchement imprimé. Avant cela, il est conseillé, sans y toucher, de légèrement saupoudrer de toner et de secouer délicatement l'excédent.

En conséquence, une solution colloïdale pâteuse (suspension) se forme sur la pièce, résistant à la destruction dans la mesure nécessaire, répétant complètement le motif imprimé. L'encre n'a pas d'effet significatif sur les espaces vides, car le polymère fixe immédiatement le bord de tous les futurs conducteurs et les empêche de se répandre, donnant à l'image un aspect clairement défini.

L'excès de polymère est soigneusement éliminé, par exemple avec une brosse à écureuil ou un rouleau rotatif (éventuellement, une aspiration sous vide peut être utilisée). Les petites surfaces peuvent être grattées avec un cure-dent en bois sous une loupe. Les résidus mal nettoyés peuvent être cuits et non lavés à l'eau.

Ensuite, avec un pistolet à air chaud (ou sur la flamme d'un brûleur à gaz, en faisant attention) la cuisson est effectuée à une température d'environ 180... 200°C, les composants liquides qui composent l'encre s'évaporent. En raison de la faible concentration du polymère dans les interstices, sa cuisson ne se produit pas. Il faut cuire I jusqu'à ce que l'odeur caractéristique du plastique fondu apparaisse. Le revêtement doit être dense et acquérir une légère brillance, sinon tout sera lavé pendant l'étape de lavage.

Le lavage à l'eau devrait éliminer tout excès de polymère qui n'a pas pénétré dans l'encre. Dans le même temps, le revêtement de gélatine est lavé des interstices. Masque de protection présente

I est une masse durcie qui résiste à une solution d'attaque et a une forte adhérence à la surface de la pièce. Pour augmenter l'épaisseur de la couche de masque, il est permis de réappliquer de l'encre sur le motif déjà formé et cuit (la gélatine n'est plus appliquée). Cela peut être utile avec une grande surface de la pièce pour augmenter la résistance du masque, mais nécessitera une réinstallation très précise de la pièce dans le bac.

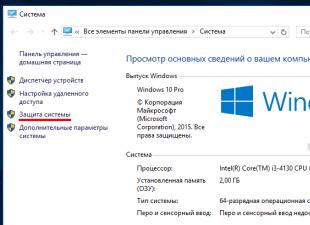

Le processus de formation d'un masque de protection est mis en œuvre sur une imprimante à jet d'encre disponible dans le commerce usage général CANON PIXMA iP 4500.

Logiciel : système d'exploitation - Windows Vista Home Premium, câblage PCB - Autodesk Actrix 2000, pilote d'impression - CANON PIXMA iP 4500.

Mode d'impression : Intensité des couleurs - Manuel, Intensité - +50, Contraste - +50, Luminosité - Normal, Qualité d'impression - Élevée, Type de support - CD recommandé, Source de papier - I Bac à disque, Format de page - Bac CD-R-F (131,0 x 242 0,5 mm).

La largeur minimale des conducteurs et des espaces est de 200 µm.

L'impression se fait à l'endroit où le dessin du futur tableau est transféré. N'importe quelle couleur doit être choisie, à l'exception du noir, car il est difficile de contrôler le degré d'application du polymère noir sur un fond noir. Les cartes de circuits imprimés double face doivent être fermement fixées dans le bac de l'imprimante afin qu'elles tombent avec précision lorsqu'elles sont retournées au même endroit. La combinaison des images des conducteurs sur les première et deuxième couches est effectuée dans le programme Autodesk Actrix 2000 lui-même en fonction des points de référence définis sur la grille de coordonnées. La précision de l'alignement détermine la valeur de taille de cellule de grille sélectionnée.

Il ne faut pas plus de 10 ... 15 minutes pour fabriquer une carte de circuit imprimé de haute qualité aux dimensions de 85x85 mm (plus le temps de préparation du dessin des futurs conducteurs et le temps de gravure).

Pour le procédé de fabrication de panneaux décrit ci-dessus, un polymère styrène-acrylique (toner) d'une granulométrie de 3 ... 4 μm convient, qui est utilisé dans imprimantes laser et les photocopieurs de la plupart des sociétés étrangères - XEROX, HP, CANON, SAMSUNG, etc. Il convient de noter que les toners de différents fabricants ont des points de fusion légèrement différents.

Le revêtement spécial est Solution aqueuse la gélatine comestible, et la gélatine déjà gonflée n'est pas diluée, mais elle est prise qui n'est pas complètement gonflée, c'est-à-dire que les composants les plus actifs qui composent la gélatine qui sont passés dans la solution sont utilisés.

Il est préférable d'utiliser de la gélatine alimentaire vendue sous forme de cristaux ou de granulés. Une partie de gélatine nécessitera cinq parties d'eau froide bouillie (en volume).

La gélatine gonfle 5 ... 10 minutes (selon sa qualité). La solution est agitée périodiquement. Il doit acquérir une viscosité telle que, lorsqu'il est appliqué sur la pièce, il ne laisse pas d'espace, mais en même temps, il n'atteint pas le pinceau et, après application, il s'étend un peu plus. Les cristaux de gélatine qui ne sont pas passés dans la solution sont retirés du pinceau sur le bord du plat et retirés.

Laissée longtemps, la solution se transforme en gelée (la gélatine gonfle complètement) et devient inutilisable.

Le revêtement doit être uniforme (ne pas avoir de rayures) et, après séchage, acquérir une teinte légèrement irisée. Il sèche rapidement, mais vous pouvez l'accélérer avec un sèche-cheveux. Si des défauts sont constatés lors de la visualisation sous une loupe, il est préférable de laver le revêtement et d'en appliquer un nouveau. Vous pouvez laver le dessin déjà imprimé.

Lors de la gravure, ne pas surexposer les planches dans la solution et utiliser des méthodes de mélange trop intensives pour éviter le décollement du masque de protection.

Il convient de noter que dans Sprint Layout 5.0, il n'y a pas de lien physique entre le projet créé et la taille de la page sélectionnée, donc un test d'impression sera nécessaire.

Vous etes peut etre intéressé:

Dernièrement, j'ai cherché des moyens de faciliter la fabrication de PCB. Il y a environ un an, j'en ai rencontré un article intéressant, où le processus de modification a été décrit imprimante à jet d'encre Epson pour l'impression sur des matériaux épais, incl. sur textolite de cuivre. L'article décrivait l'achèvement de l'imprimante Epson C84, cependant, j'avais une imprimante Epson C86, mais parce que Depuis la mécanique des imprimantes Epson, je pense que tout le monde est similaire, j'ai décidé d'essayer de mettre à niveau mon imprimante. Dans cet article, je vais essayer de décrire le plus en détail possible, étape par étape, le processus de mise à niveau de l'imprimante pour l'impression sur textolite cuivré.

Matériel nécessaire :

- Eh bien, bien sûr, vous aurez besoin de l'imprimante de la famille Epson C80 elle-même.

- une feuille de matériau en aluminium ou en acier

- colliers, boulons, écrous, rondelles

- un petit morceau de contreplaqué

- époxy ou superglue

- encre (plus sur cela plus tard)

Outils:

- meuleuse (Dremel, etc.) avec une molette de coupe (vous pouvez essayer un petit singe)

- divers tournevis, clés, hexagones

- percer

- pistolet à air chaud

Étape 1. Démonter l'imprimante

La première chose que j'ai faite a été de retirer le bac de sortie papier arrière. Après cela, vous devez retirer le plateau avant, des panneaux latéraux puis le corps principal.

Les photos ci-dessous montrent le processus détaillé de démontage de l'imprimante :

Étape 2. Retirez les éléments internes de l'imprimante

Une fois le boîtier de l'imprimante retiré, il est nécessaire de retirer certains des éléments internes de l'imprimante. Tout d'abord, vous devez retirer le capteur d'alimentation papier. À l'avenir, nous en aurons besoin, alors ne l'endommagez pas lorsque vous le retirez.

Ensuite, il faut retirer les galets presseurs centraux, car. ils peuvent interférer avec l'alimentation en PCB. En principe, les rouleaux latéraux peuvent également être retirés.

Et enfin, vous devez retirer le mécanisme de nettoyage de la tête d'impression. Le mécanisme est maintenu par des loquets et se retire très simplement, mais lors du retrait, soyez très prudent, car. Il a différents tubes.

Le démontage de l'imprimante est terminé. Commençons maintenant son "lifting".

Étape 3 : Retirez la plate-forme de la tête d'impression

Nous commençons le processus de mise à niveau de l'imprimante. Le travail nécessite de la précision et l'utilisation d'équipements de protection (les yeux doivent être protégés !).

Vous devez d'abord dévisser le rail, qui est vissé avec deux boulons (voir photo ci-dessus). Dévissé ? On le met de côté, on en aura encore besoin.

Remarquez maintenant les 2 boulons près du mécanisme de nettoyage de la tête. On les dévisse aussi. Cependant, sur le côté gauche, cela se fait un peu différemment, où vous pouvez couper les attaches.

Pour retirer toute la plate-forme avec la tête, tout d'abord, inspectez soigneusement tout et marquez avec un marqueur les endroits où il sera nécessaire de couper le métal. Et puis coupez soigneusement le métal avec une meuleuse à main (Dremel, etc.)

Étape 4 : Nettoyage de la tête d'impression

Cette étape est facultative, mais comme l'imprimante a été complètement démontée, il est préférable de nettoyer immédiatement la tête d'impression. De plus, il n'y a rien de compliqué là-dedans. À cette fin, j'ai utilisé des bâtonnets d'oreille ordinaires et un nettoyant pour vitres.

Étape 5 : Installation de la plate-forme de tête d'impression Partie 1

Une fois que tout est démonté et nettoyé, il est temps de remonter l'imprimante en tenant compte du dégagement nécessaire pour l'impression sur textolite. Ou, comme disent les jeepers, "levage" (c'est-à-dire levage). La quantité de levage dépend entièrement du matériau sur lequel vous allez imprimer. Dans ma modification de l'imprimante, j'avais prévu d'utiliser un chargeur de matériau en acier avec de la textolite attachée. L'épaisseur de la plate-forme d'alimentation en matériau (acier) était de 1,5 mm, l'épaisseur de la feuille de textolite, à partir de laquelle je fabriquais habituellement des planches, était également de 1,5 mm. Cependant, j'ai décidé que la tête ne devait pas appuyer trop fort sur le matériau, j'ai donc choisi environ 9 mm pour l'espace. De plus, j'imprime parfois sur du textolite double face, qui est légèrement plus épais que le simple face.

Afin de faciliter le contrôle du niveau de portance, j'ai décidé d'utiliser des rondelles et des écrous dont j'ai mesuré l'épaisseur avec un pied à coulisse. De plus, j'ai acheté des boulons longs et des écrous pour eux. J'ai commencé avec le système d'alimentation avant.

Étape 6 Installation de la plate-forme de tête d'impression Partie 2

Avant d'installer la plate-forme de la tête d'impression, de petits cavaliers doivent être réalisés. Je les ai fabriqués à partir des coins, que j'ai sciés en 2 parties (voir photo ci-dessus). Bien sûr, vous pouvez les fabriquer vous-même.

Après, j'ai marqué les trous à percer dans l'imprimante. Les trous inférieurs sont faciles à marquer et à percer. Ensuite, vissez immédiatement les supports en place.

L'étape suivante consiste à marquer et à percer les trous supérieurs de la plate-forme, c'est un peu plus difficile à faire, car. tout doit être au même niveau. Pour ce faire, j'ai placé quelques écrous aux points d'ancrage de la plate-forme avec la base de l'imprimante. À l'aide d'un niveau, assurez-vous que la plate-forme est de niveau. Nous marquons les trous, forons et serrons avec des boulons.

Étape 7 Soulèvement du mécanisme de nettoyage de la tête d'impression

Lorsque l'imprimante a terminé l'impression, la tête est «garée» dans le mécanisme de nettoyage des têtes où les buses de la tête sont nettoyées pour les empêcher de sécher et de se boucher. Ce mécanisme a aussi besoin d'être relevé un peu.

J'ai fixé ce mécanisme à l'aide de deux coins (voir photo ci-dessus).

Étape 8 : Système d'alimentation

À ce stade, nous considérerons le processus de fabrication du système d'alimentation et l'installation du capteur d'alimentation en matériau.

Lors de la conception du système d'alimentation, le premier problème a été l'installation d'un capteur d'alimentation en matériau. Sans ce capteur, l'imprimante ne fonctionnerait pas, mais où et comment l'installer ? Lorsque le papier passe dans l'imprimante, ce capteur indique au contrôleur de l'imprimante quand le haut du papier passe et, sur la base de ces données, l'imprimante calcule la position exacte du papier. Le capteur d'alimentation est un photocapteur classique avec une diode émettrice. Lors du passage du papier (dans notre cas du matériel), le faisceau dans le capteur est interrompu.

Pour le capteur et le système d'alimentation, j'ai décidé de fabriquer une plate-forme en contreplaqué.

Comme vous pouvez le voir sur la photo ci-dessus, j'ai collé plusieurs couches de contreplaqué ensemble afin d'aligner l'alimentation sur l'imprimante. Dans le coin le plus éloigné de la plate-forme, j'ai fixé le capteur d'alimentation à travers lequel le matériau passera. Dans le contreplaqué, j'ai fait une petite découpe pour insérer le capteur.

La tâche suivante était la nécessité de faire des guides. Pour cela, j'ai utilisé des coins en aluminium, que j'ai collés sur du contreplaqué. Il est important que tous les angles soient clairement de 90 degrés et que les guides soient strictement parallèles les uns aux autres. Comme matériau d'alimentation, j'ai utilisé une feuille d'aluminium, sur laquelle du textolite cuivré sera posé et fixé pour l'impression.

J'ai fabriqué la feuille d'alimentation en matériau à partir d'une feuille d'aluminium. J'ai essayé de rendre la taille de la feuille approximativement égale au format A4. Après avoir lu un peu sur Internet le fonctionnement du capteur d'alimentation papier et de l'imprimante dans son ensemble, j'ai découvert que pour que l'imprimante fonctionne correctement, il est nécessaire de faire une petite découpe dans le coin de la feuille d'alimentation du matériau afin que le capteur fonctionne un peu plus tard que les rouleaux d'alimentation commencent à tourner. La longueur de la coupe était d'environ 90 mm.

Une fois que tout a été fait, j'ai fixé une feuille de papier ordinaire sur la feuille d'alimentation, installé tous les pilotes sur l'ordinateur et effectué un test d'impression sur une feuille ordinaire.

Étape 9 : Rechargez la cartouche d'encre

La dernière partie de la modification de l'imprimante est consacrée à l'encre. L'encre Epson conventionnelle ne résiste pas aux processus chimiques qui se produisent lors de la gravure de la carte de circuit imprimé. Par conséquent, une encre spéciale est nécessaire, on les appelle l'encre jaune Mis Pro. Cependant, cette encre peut ne pas convenir à d'autres imprimantes (non Epson), car. d'autres types de têtes d'impression peuvent y être utilisés (Epson utilise une tête d'impression piézoélectrique). La boutique en ligne inksupply.com propose des livraisons en Russie.

En plus de l'encre, j'ai acheté de nouvelles cartouches, bien que vous puissiez bien sûr utiliser les anciennes si vous les lavez bien. Naturellement, pour remplir les cartouches, vous aurez également besoin d'une seringue ordinaire. De plus, j'ai acheté un appareil spécial pour réinitialiser les cartouches d'imprimante (bleu sur la photo).

Étape 10. Essais

Passons maintenant aux tests d'impression. Dans le programme de conception Eagle, j'ai réalisé plusieurs imprimables, avec des pistes de différentes épaisseurs.

Vous pouvez juger de la qualité de l'impression à partir des photos ci-dessus. Ci-dessous une vidéo de l'impression :

Étape 11 Gravure

Pour graver des planches fabriquées par cette méthode, seule une solution de chlorure ferrique convient. D'autres méthodes de gravure (sulfate de cuivre, acide chlorhydrique, etc.) peuvent corroder l'encre jaune Mis Pro. Lors de la gravure avec du chlorure ferrique, il est préférable de chauffer la carte de circuit imprimé avec un pistolet thermique, cela accélère le processus de gravure, etc. moins de couche d'encre "ronge".

La température de chauffage, les proportions et la durée de gravure sont choisies empiriquement.

De temps en temps, j'ai besoin de fabriquer des circuits imprimés pour mes travaux manuels. LUT est une méthode extrêmement capricieuse pour moi - parfois le toner fondra et se répandra, puis la qualité du papier ne fonctionnera pas, puis d'autres hémorroïdes - des nerfs d'acier et de fer sont nécessaires. Pour la résine photosensible, des réactifs spécifiques et un laminateur.

« Et si nous construisions une machine spéciale pour cela ? Imprimer avec de la peinture tout de suite? », ai-je pensé. « Refaire l'imprimante ! » remarqua raisonnablement la paresse. Une recherche sur Internet a révélé que les gens refont avec succès des imprimantes à jet d'encre pour l'impression sur textolite, mais c'est un processus assez laborieux (il faut terminer et relever le cadre avec la tête d'impression, etc.), de plus, j'apprécie mon imprimante à jet d'encre comme Madame Gritsatsueva tamis (MFP, après tout). Mais j'avais un laser HP lj 6L inutile qui traînait au ralenti - en général, je traînais. Il était utile de regarder les caractéristiques et est tombé par hasard sur(cache d'articles , juste au cas où un pompier) sur la modification de cette imprimante particulière pour textolite. Mais le sujet de l'article n'a pas été entièrement révélé - en particulier, il ne dit pas comment faire adhérer le toner à la feuille de textolite, comment cuire ce toner plus tard et, surtout, il n'y a pas de démonstration vidéo d'un échantillon de travail, alors j'ai pensé à cette question par vous-même. jefortementJe vous recommande de vous familiariser avec l'article ci-dessus, car je ne répéterai pas ce qui y est décrit en détail - il n'y a rien à produire de copier-coller. Il y a beaucoup de photos sous la coupe.

Ainsi, la modification elle-même est dans les détails - faites une coupe dans le mur du fond, retirez le pare-chocs et le poêle (afin que le motif imprimé ne soit pas taché). La sonde de température du poêle doit être remplacée par une résistance d'une résistance de 8,2 kOhm. Je recommande de le faire comme ceci (il suffit de court-circuiter le capteur de température avec une résistance pour ne pas bricoler avec sa fixation) :

Il n'y a rien à faire avec le connecteur qui fournit la tension de chauffage. Débranchez le poêle et c'est tout.

Ensuite, vous devez travailler avec le tampon d'impact - c'est ce qui se trouvait derrière le rouleau d'entraînement du papier - vous devez le couper en ne laissant que les côtés. Je suis désolé, mais les photos ne sont pas sciées dos non - j'ai oublié de prendre une photo, et quand j'ai repris mes esprits et repris mes esprits, tout avait déjà été scié. Je ne sais pas comment c'est arrivé. Cauchemar.

Voici à quoi cela devrait ressembler :

Oui, j'ai failli oublier : faites attention au capteur de passage du papier (c'est plutôt le bras supérieur de son amortisseur, situé dans cette fente à gauche du rouleau d'entraînement du papier) - ne coupez pas accidentellement ses attaches, sinon le l'imprimante ne pourra pas contrôler la fin de la feuille dans le chemin d'alimentation.

Mais au niveau du capteur de présence de papier, au contraire, retirez l'obturateur, et il semblera à l'imprimante qu'il y a toujours du «papier» là-bas.

Vue arrière:

C'est tout ce que je voulais clarifier à propos de la refonte. Et maintenant, les points tout aussi importants sont l'adhésion du toner à la feuille et sa fixation à la chaleur.

Et, bien sûr, nous sommes tous ici pour une démonstration vidéo de l'appareil :

C'est tout. Cette machine m'a beaucoup facilité la vie. J'ai imprimé avec succès plus d'un tableau avec, pah-pah. Si cela est utile à quelqu'un, j'en serai très heureux. Merci pour votre attention.

UPD : Le site au lien est descendu un peu. Parce qu'ici

Dernièrement, j'ai cherché des moyens de faciliter la fabrication de PCB. Il y a environ un an, je suis tombé sur une page intéressante décrivant le processus de modification d'une imprimante à jet d'encre Epson pour l'impression sur des matériaux épais, incl. sur textolite de cuivre. L'article décrivait l'achèvement de l'imprimante Epson C84, cependant, j'avais une imprimante Epson C86, mais parce que Depuis la mécanique des imprimantes Epson, je pense que tout le monde est similaire, j'ai décidé d'essayer de mettre à niveau mon imprimante.

Dans cet article, je vais essayer de décrire le plus en détail possible, étape par étape, le processus de mise à niveau de l'imprimante pour l'impression sur textolite cuivré.

Matériel nécessaire :

- Eh bien, bien sûr, vous aurez besoin de l'imprimante de la famille Epson C80 elle-même.

- une feuille de matériau en aluminium ou en acier

- colliers, boulons, écrous, rondelles

- un petit morceau de contreplaqué

- époxy ou superglue

- encre (plus sur cela plus tard)

Outils:

- meuleuse (Dremel, etc.) avec une molette de coupe (vous pouvez essayer un petit singe)

- divers tournevis, clés, hexagones

- percer

- pistolet à air chaud

Étape 1. Démonter l'imprimante

La première chose que j'ai faite a été de retirer le bac de sortie papier arrière. Après cela, vous devez retirer le plateau avant, les panneaux latéraux, puis le corps principal.

Les photos ci-dessous montrent le processus détaillé de démontage de l'imprimante :

Étape 2. Retirez les éléments internes de l'imprimante

Une fois le boîtier de l'imprimante retiré, il est nécessaire de retirer certains des éléments internes de l'imprimante. Tout d'abord, vous devez retirer le capteur d'alimentation papier. À l'avenir, nous en aurons besoin, alors ne l'endommagez pas lorsque vous le retirez.

Ensuite, il faut retirer les galets presseurs centraux, car. ils peuvent interférer avec l'alimentation en PCB. En principe, les rouleaux latéraux peuvent également être retirés.

Et enfin, vous devez retirer le mécanisme de nettoyage de la tête d'impression. Le mécanisme est maintenu par des loquets et se retire très simplement, mais lors du retrait, soyez très prudent, car. Il a différents tubes.

Étape 3 : Retirez la plate-forme de la tête d'impression

Nous commençons le processus de mise à niveau de l'imprimante. Le travail nécessite de la précision et l'utilisation d'équipements de protection (les yeux doivent être protégés !).

Vous devez d'abord dévisser le rail, qui est vissé avec deux boulons (voir photo ci-dessus). Dévissé ? On le met de côté, on en aura encore besoin.

Remarquez maintenant les 2 boulons près du mécanisme de nettoyage de la tête. On les dévisse aussi. Cependant, sur le côté gauche, cela se fait un peu différemment, où vous pouvez couper les attaches.

Pour retirer toute la plate-forme avec la tête, tout d'abord, inspectez soigneusement tout et marquez avec un marqueur les endroits où il sera nécessaire de couper le métal. Et puis coupez soigneusement le métal avec une meuleuse à main (Dremel, etc.)

Étape 4 : Nettoyage de la tête d'impression

Cette étape est facultative, mais comme l'imprimante a été complètement démontée, il est préférable de nettoyer immédiatement la tête d'impression. De plus, il n'y a rien de compliqué là-dedans. À cette fin, j'ai utilisé des bâtonnets d'oreille ordinaires et un nettoyant pour vitres.

Étape 5 : Installation de la plate-forme de tête d'impression Partie 1

Une fois que tout est démonté et nettoyé, il est temps de remonter l'imprimante en tenant compte du dégagement nécessaire pour l'impression sur textolite. Ou comme disent les jeepers "levage" (c'est-à-dire levage). La quantité de levage dépend entièrement du matériau sur lequel vous allez imprimer. Dans ma modification de l'imprimante, j'avais prévu d'utiliser un chargeur de matériau en acier avec de la textolite attachée. L'épaisseur de la plate-forme d'alimentation en matériau (acier) était de 1,5 mm, l'épaisseur de la feuille de textolite, à partir de laquelle je fabriquais habituellement des planches, était également de 1,5 mm. Cependant, j'ai décidé que la tête ne devait pas appuyer trop fort sur le matériau, j'ai donc choisi environ 9 mm pour l'espace. De plus, j'imprime parfois sur du textolite double face, qui est légèrement plus épais que le simple face.

Afin de faciliter le contrôle du niveau de portance, j'ai décidé d'utiliser des rondelles et des écrous dont j'ai mesuré l'épaisseur avec un pied à coulisse. De plus, j'ai acheté des boulons longs et des écrous pour eux. J'ai commencé avec le système d'alimentation avant.

Étape 6 Installation de la plate-forme de tête d'impression Partie 2

Avant d'installer la plate-forme de la tête d'impression, de petits cavaliers doivent être réalisés. Je les ai fabriqués à partir des coins, que j'ai sciés en 2 parties (voir photo ci-dessus). Bien sûr, vous pouvez les fabriquer vous-même.

Après, j'ai marqué les trous à percer dans l'imprimante. Les trous inférieurs sont faciles à marquer et à percer. Ensuite, vissez immédiatement les supports en place.

L'étape suivante consiste à marquer et à percer les trous supérieurs de la plate-forme, c'est un peu plus difficile à faire, car. tout doit être au même niveau. Pour ce faire, j'ai placé quelques écrous aux points d'ancrage de la plate-forme avec la base de l'imprimante. À l'aide d'un niveau, assurez-vous que la plate-forme est de niveau. Nous marquons les trous, forons et serrons avec des boulons.

Étape 7 "Soulever" le mécanisme de nettoyage de la tête d'impression

Lorsque l'imprimante a terminé l'impression, la tête est "garée" dans le mécanisme de nettoyage de la tête où les buses de la tête sont nettoyées pour les empêcher de sécher et de se boucher. Ce mécanisme a aussi besoin d'être relevé un peu.

J'ai fixé ce mécanisme à l'aide de deux coins (voir photo ci-dessus).

Étape 8 : Système d'alimentation

À ce stade, nous considérerons le processus de fabrication du système d'alimentation et l'installation du capteur d'alimentation en matériau.

Lors de la conception du système d'alimentation, le premier problème a été l'installation d'un capteur d'alimentation en matériau. Sans ce capteur, l'imprimante ne fonctionnerait pas, mais où et comment l'installer ? Lorsque le papier passe dans l'imprimante, ce capteur indique au contrôleur de l'imprimante quand le haut du papier passe et, sur la base de ces données, l'imprimante calcule la position exacte du papier. Le capteur d'alimentation est un photocapteur classique avec une diode émettrice. Lors du passage du papier (dans notre cas du matériel), le faisceau dans le capteur est interrompu.

Pour le capteur et le système d'alimentation, j'ai décidé de fabriquer une plate-forme en contreplaqué.

Comme vous pouvez le voir sur la photo ci-dessus, j'ai collé plusieurs couches de contreplaqué ensemble afin d'aligner l'alimentation sur l'imprimante. Dans le coin le plus éloigné de la plate-forme, j'ai fixé le capteur d'alimentation à travers lequel le matériau passera. Dans le contreplaqué, j'ai fait une petite découpe pour insérer le capteur.

La tâche suivante était la nécessité de faire des guides. Pour cela, j'ai utilisé des coins en aluminium, que j'ai collés sur du contreplaqué. Il est important que tous les angles soient clairement de 90 degrés et que les guides soient strictement parallèles les uns aux autres. Comme matériau d'alimentation, j'ai utilisé une feuille d'aluminium, sur laquelle du textolite cuivré sera posé et fixé pour l'impression.

J'ai fabriqué la feuille d'alimentation en matériau à partir d'une feuille d'aluminium. J'ai essayé de rendre la taille de la feuille approximativement égale au format A4. Après avoir lu un peu sur Internet le fonctionnement du capteur d'alimentation papier et de l'imprimante dans son ensemble, j'ai découvert que pour que l'imprimante fonctionne correctement, il est nécessaire de faire une petite découpe dans le coin de la feuille d'alimentation du matériau afin que le capteur fonctionne un peu plus tard que les rouleaux d'alimentation commencent à tourner. La longueur de la coupe était d'environ 90 mm.

Une fois que tout a été fait, j'ai fixé une feuille de papier ordinaire sur la feuille d'alimentation, installé tous les pilotes sur l'ordinateur et effectué un test d'impression sur une feuille ordinaire.

Étape 9 : Rechargez la cartouche d'encre

La dernière partie de la modification de l'imprimante est consacrée à l'encre. L'encre Epson conventionnelle ne résiste pas aux processus chimiques qui se produisent lors de la gravure de la carte de circuit imprimé. Par conséquent, une encre spéciale est nécessaire, on les appelle l'encre jaune Mis Pro. Cependant, cette encre peut ne pas convenir à d'autres imprimantes (non Epson), car. d'autres types de têtes d'impression peuvent y être utilisés (Epson utilise une tête d'impression piézoélectrique). La boutique en ligne inksupply.com propose des livraisons en Russie.

En plus de l'encre, j'ai acheté de nouvelles cartouches, bien que vous puissiez bien sûr utiliser les anciennes si vous les lavez bien. Naturellement, pour remplir les cartouches, vous aurez également besoin d'une seringue ordinaire. De plus, j'ai acheté un appareil spécial pour réinitialiser les cartouches d'imprimante (bleu sur la photo).

Étape 10. Essais

Passons maintenant aux tests d'impression. Dans le programme de conception Eagle, j'ai réalisé plusieurs imprimables, avec des pistes de différentes épaisseurs.

Vous pouvez juger de la qualité de l'impression à partir des photos ci-dessus. Ci-dessous une vidéo de l'impression :

Étape 11 Gravure

Pour graver des planches fabriquées par cette méthode, seule une solution de chlorure ferrique convient. D'autres méthodes de gravure (sulfate de cuivre, acide chlorhydrique, etc.) peuvent corroder l'encre jaune Mis Pro. Lors de la gravure avec du chlorure ferrique, il est préférable de chauffer la carte de circuit imprimé avec un pistolet thermique, cela accélère le processus de gravure, etc. moins de couche d'encre "s'assied".

La température de chauffage, les proportions et la durée de gravure sont choisies empiriquement.

Article original en anglais (traduit par Koltykov A.V. pour cxem.net)

sushiandbox.ru Mastering PC - Internet. Skype. Réseaux sociaux. Cours sur Windows.

sushiandbox.ru Mastering PC - Internet. Skype. Réseaux sociaux. Cours sur Windows.