Pour éviter l'explosion d'une bouteille d'oxygène, vous devez connaître exactement la pression résiduelle qu'elle contient. Pour ce faire, vous devez utiliser un manomètre à oxygène spécial, qui diffère des autres instruments de mesure de la pression en général et des gaz en particulier. À partir de cet article, vous apprendrez à quel point il est important d'installer correctement le manomètre sur la bouteille d'oxygène.

L'oxygène en bouteille est considéré comme un médicament car il est largement utilisé en médecine. Au cours des 10 dernières années, environ 50 cas d'explosions de bouteilles d'oxygène se sont produits dans la CEI, la plupart dans des hôpitaux. Avant d'expliquer en détail la relation directe entre la sécurité et la nécessité d'installer un manomètre sur une bouteille d'oxygène, comprenons les concepts de base.

l'oxygène gazeux, techniques et médicaux ininflammables, non toxiques et non explosifs. Mais comme il augmente considérablement la capacité d'autres matériaux à brûler, il devient explosif lorsqu'il est mélangé à d'autres gaz. Très dangereux est le contact de l'oxygène avec les graisses et les lubrifiants.

Ballon à oxygène - une bouteille en acier, destinée au transport et au stockage de l'oxygène, est peinte en bleu, la bouteille doit porter une inscription noire "oxygène".

Manomètre gaz - un appareil de mesure de la pression dans une bouteille de gaz.Pour chaque type de gaz, un manomètre conçu spécifiquement pour lui est installé sur la bouteille.

Je voudrais m'attarder plus en détail sur les types de manomètres.

Types de manomètres.

Pour distinguer le cas des manomètres pour différents gaz, ils sont peints de différentes couleurs: bleu - manomètres pour les bouteilles d'oxygène, blanc - pour l'acétylène et rouge pour l'hydrogène. Également sur le cadran du manomètre, il peut y avoir une inscription spéciale indiquant le type de gaz auquel la bouteille est destinée.

De plus, les manomètres sont divisés par classe de précision : chiffres 0,2 ; 0,6 ; 1,0 ; 1,5 ; 2,5 ; 4.0 dans l'ordre croissant montrent de moins en moins la précision de l'instrument.

Les manomètres absolus mesurent la pression absolue et les manomètres mesurent la différence entre la pression dans n'importe quel système et la pression atmosphérique.

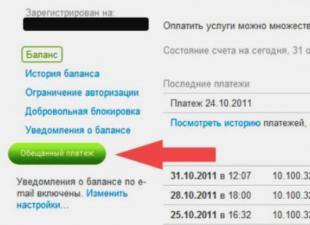

Installation et fonctionnement d'un manomètre sur une bouteille d'oxygène.

Le non-respect de certaines conditions lors de l'utilisation des manomètres à gaz peut provoquer une explosion aux conséquences graves ou la destruction de l'appareil.

Le manomètre de la bouteille d'oxygène doit être solidement fixé à la bouteille lors de l'installation. L'installation de l'appareil s'effectue uniquement par impact sur le raccord à l'aide de clés spéciales. Il est catégoriquement impossible d'appliquer des forces mécaniques au corps lors de l'installation du manomètre. Il est très important de bien dégraisser le manomètre lors de son installation pour éviter que l'huile n'entre en contact avec l'oxygène.

Manomètres sur les bouteilles d'oxygène ne peut être utilisé que si la température ambiante ne dépasse pas 70 °C.

Pourquoi est-il important de contrôler la pression dans le réservoir d'oxygène ?

Les bouteilles d'oxygène vides sont remplies d'oxygène jusqu'à une pression de 150 kgf/cm 2 . Ainsi, à une pression de remplissage de 150 kgf/cm 2 et une température de 20°C fixée pour les bouteilles d'oxygène, environ 6 m 3 de gaz peuvent tenir dans une bouteille de 40 litres. La valeur réelle de la pression de remplissage des bouteilles est prise en fonction de la température dans la chambre de remplissage.

La cause la plus fréquente d'explosions est le mélange d'oxygène et de gaz combustible. Le gaz pénètre dans la bouteille lors du soudage au gaz, lorsque la pression d'oxygène dans la bouteille est inférieure au gaz combustible et que ce dernier s'écoule dans la bouteille d'oxygène.

Par conséquent, lors de l'acceptation de bouteilles vides pour le remplissage, il est très important de vérifier la pression d'oxygène résiduelle dans la bouteille (de préférence au moins 3 kgf / cm 2) et de vérifier la présence de gaz combustible dans la bouteille à l'aide d'un détecteur de fuite de gaz sensible sur le jet sortant.

Les bouteilles sans pression résiduelle doivent être envoyées au point de contrôle ou pré-remplies d'azote gazeux à une pression de 3-5 kgf / cm 2, contrôlées par le jet sortant à l'aide d'un détecteur de fuite de gaz sensible pour l'absence de gaz combustible, et uniquement après cela, en éliminant l'azote gazeux et en effectuant un "rinçage" préliminaire de la bouteille d'oxygène, envoyez-la au ravitaillement final.

Ainsi, le choix judicieux d'un manomètre et son installation sur une bouteille d'oxygène est une condition importante de sécurité lors de l'utilisation d'une bouteille d'oxygène.

La norme s'applique aux équipements cryogéniques à vide cryogénique fonctionnant à l'oxygène, y compris les produits médicaux, à azote et autres produits de séparation de l'air, et établit des exigences technologiques générales pour les méthodes d'élimination des contaminants gras de la surface des produits (dégraissage). La norme n'établit pas d'exigences pour les processus de déconservation des produits.

| La désignation: | OST 26-04-312-83 |

| nom russe : | Méthodes de dégraissage des équipements. Exigences générales pour procédés technologiques |

| Statut: | remplacé |

| Remplace : | OST 26-04-312-71 « Appareils à oxygène. méthodes de dégraissage. Matériaux appliqués» |

| Remplacé par: | STP 2082-594-05 « Méthodes de dégraissage des équipements. Exigences générales pour les processus technologiques " |

| Date de mise à jour du texte : | 05.05.2017 |

| Date d'ajout à la base de données : | 01.09.2013 |

| Date d'entrée en vigueur : | 01.01.2005 |

| Approuvé: | 29/11/1983 Minkhimmash de l'URSS (URSS Minkhimmash 11-10-4/1685) |

| Publié : | NPO Cryogenmash (1983) |

| Liens de téléchargement: |

L'avenant n°2 à cette OST a été amendé

Standard d'industrie

OST26-04-312-83

Méthodes de dégraissage des équipements. Exigences générales pour les processus technologiques

(mis en vigueur par la lettre du Département Technique de Minkhimmash en date du 29 novembre 1983 N11-10-4/1685)

Au lieu de OST26-04-312-71

Cette norme s'applique aux équipements cryogéniques, à vide cryogénique et aux équipements fonctionnant avec de l'oxygène, y compris les produits médicaux, azotés et autres produits de séparation de l'air, et établit des exigences technologiques générales pour les méthodes d'élimination des contaminants gras de la surface des produits (dégraissage).

La norme n'établit pas d'exigences pour les processus de déconservation des produits.

Les explications des termes utilisés dans cette norme sont données dans la référence.

1.6. La conformité de la teneur en contaminants gras avec les normes établies est confirmée par une marque dans le tableau des voies de contrôle, dans le passeport technologique du produit ou dans une autre documentation technique. Sur la base de ces documents, des marques sont inscrites dans le passeport du produit, par exemple: "La teneur en contaminants gras ne dépasse pas les normes établies par GOST 12.2.052" ou "sans gras".

1.7. La préparation et la conduite de tous les travaux de dégraissage doivent être supervisées par une personne responsable désignée par un arrêté écrit de l'administration, qui doit être entièrement responsable du respect de la technologie de dégraissage, de la mise en œuvre d'un contrôle technique en temps opportun et de la sécurité des travaux.

2. Les pré-requis techniques

2.1. Exigences matérielles

2.1.1. Des solvants ou des solutions de nettoyage aqueuses doivent être utilisés pour dégraisser l'équipement. La nécessité d'utiliser des solvants ou des solutions de nettoyage aqueuses doit être indiquée dans la documentation technologique.

2.2. Solvants

Les solvants utilisés des groupes 1 et 2, utilisés à une température de 10-20 ° C, en fonction des propriétés détergentes et physico-chimiques, sont indiqués dans le tableau. une.

Modification n° 1, approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, des modifications ont été apportées au paragraphe 2.2.2 de la présente OST qui entrera en vigueur le 1er juillet 1987.

2.2.2. Lors du dégraissage d'autres matériaux, à l'exception de ceux indiqués dans le tableau. 1, des tests doivent être effectués pour la compatibilité de la corrosion avec les solvants et pour les contaminants graisseux résiduels.

Portée des solvants

| Nom des solvants | Teneur résiduelle en contaminants gras, mg/m 2 , pas plus | Champ d'application |

| Groupe 1 |

||

| Fréon 113 GOST 23844 | ||

| Fréon 114V2 GOST 15899 |

||

| Trichloroéthylène GOST 9976 | ||

| Tétrachloroéthylène TU 6-01-956 |

||

| Trichloroéthylène GOST 9976 avec stabilisateur STAT-1-1% TU 6-01-927 | Pour les produits en acier, fonte, cuivre, aluminium et alliages à base de fer, cuivre, nickel, aluminium |

|

| Tétrachloroéthylène TU 6-01-956 avec stabilisant STAT-1-1% TU 6-01-927 |

||

| Groupe 2 |

||

| Néphrases S2-80/120 et SZ-80/120 GOST 443 | Pour les produits en tous métaux et alliages |

|

| Nefras-S 50/170 GOST 8505 (distillé) |

||

| Solvant essence pour l'industrie des peintures et vernis (white spirit) GOST 3134 | 1000 | Pour l'élimination préliminaire de la contamination grasse des produits de tous les métaux et alliages |

2.2.3. La qualité du solvant doit répondre pleinement aux exigences des documents réglementaires et techniques du solvant et est confirmée par le certificat du fabricant.

Les solvants fournis pour le dégraissage doivent être vérifiés avant utilisation selon les indicateurs spécifiés dans l'obligatoire.

2.2.4. Le dégraissage au solvant est effectué 1 à 2 fois en fonction de la forme des pièces et de la qualité de dégraissage requise. Lors de la réalisation d'un double dégraissage, la teneur résiduelle en contaminants gras peut être prise égale à la limite supérieure indiquée dans le tableau. 1 sans contrôle.

Teneur admissible en contaminants gras

| En surface, mg/m 2 , pas plus | Dans les solvants, mg/dm 3 , pas plus |

Compositions de solutions aqueuses de nettoyage et régimes de dégraissage

| Compositions de solutions aqueuses de nettoyage | Modes de dégraissage | Teneur résiduelle en contaminants gras, mg/m 2 | Champ d'application |

||

| composants de solutions aqueuses de nettoyage et de détergents | quantité, g / dm 3 | température °C | taux de dégraissage |

||

| Composition 1 | de 60 à 80 | deux fois | de 15 à 50 | Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

|

| Phosphate de sodium, (phosphate trisodique), |

|||||

| GOST 9337 |

|||||

| GOST 201 |

|||||

| Détergent* |

|||||

| Composition 2 | de 10 à 50 |

||||

| Hydroxyde de sodium (soude caustique) | |||||

| GOST 4328 | |||||

| GOST 22 63 | |||||

| GOST 9937 | |||||

| GOST 201 | |||||

| Verre de sodium liquide | |||||

| GOST 13078 | |||||

| Détergent* | |||||

| Composition 2 | de 60 à 80 | deux fois | de 15 à 50 | ||

| Verre de sodium liquide | |||||

| GOST 13078 | |||||

| Détergent* | |||||

| Composition 4 | de 55 à 60 | de 10 à 50 | Pour les produits en acier, fonte, cuivre et alliages à base de fer, de cuivre et de nickel, avec des exigences accrues en matière d'absence de dépôts à leur surface |

||

| Trilon-B | |||||

| GOST 10652 | |||||

| Technique de nitrite de sodium | |||||

| GOST 19906 | |||||

| Phosphate de sodium (phosphate trisodique) | |||||

| GOST 9337 | |||||

| GOST 201 | |||||

| Détergent* | |||||

| Détergent ML-72 | de 60 à 80 | de 20 à 50 | Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

||

| TU 84-348 | |||||

| Détergent synthétique MS-8 | de 70 à 80 |

||||

| TU 15-6-978 | |||||

| Détergent KM-2 | 40 à 50 | Pour acier, fonte, cuivre, aluminium et alliages à base de fer, cuivre, nickel, aluminium |

|||

| MA 18-6-5 | |||||

| de 60 à 70 | deux fois | de 20 à 50 | Pour acier, fonte, aluminium et alliages à base de fer, nickel, aluminium |

||

| TU 38-10761 | |||||

| Détergent technique synthétique VIMOL | de 5 à 50 | Pour les produits en cuivre et ses alliages |

|||

| TU 38-10761 | |||||

| Détergent technique TMS-31 | de 20 à 50 | Pour les produits en acier, fonte et alliages à base de fer, nickel, aluminium |

|||

| TU 38-107113 | |||||

| de 70 à 80 | une fois que | de 5 à 50 | |||

| TU 38-10960 | |||||

| Détergent technique Vertolin-74 | deux fois | Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

|||

| TU 38-10960 | |||||

| une fois que | Pour les produits en aluminium et ses alliages |

||||

| TU 6-1816 | |||||

| Dégraissant pour alliages d'aluminium (OSA) | de 70 à 80 | deux fois | de 20 à 50 | Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

|

| TU 6-1816 | |||||

| Détergents pour produits chimiques ménagers** | de 60 à 80 |

||||

______________________________

*L'une des substances suivantes est utilisée :

Tensioactif Néonol AF9.6. TU 38.50724 (20g/l) ou Néonol AF9.12 TU 38.10362 (5g/l), sintanol DS-10 selon TU 6-14-577 - 5 g/dm 3 ; préparation non ionique synthamide 5 selon TU 6-02-640 - 5 g/dm 3 .

** Lors de l'utilisation de solutions avec des détergents ménagers, il est obligatoire d'inspecter les produits sans graisse après le lavage et le séchage. Si des résidus secs de solutions de nettoyage sont trouvés, ils doivent être enlevés.

2.3.3. Les composants des solutions aqueuses de nettoyage doivent être conformes aux exigences des documents réglementaires et techniques spécifiés dans.

2.3.4. Pour la préparation de solutions de nettoyage aqueuses, de l'eau potable est utilisée conformément à GOST 2874. L'utilisation de l'eau du système d'alimentation en eau en circulation n'est pas autorisée.

2.3.5. Lors du dégraissage de produits à partir de matériaux autres que ceux spécifiés dans , ils doivent être testés pour la compatibilité avec les solutions de nettoyage aqueuses et pour la propreté réalisable du dégraissage.

2.3.6. Pour les produits de lavage en métaux ferreux, après dégraissage avec des solutions détergentes aqueuses, il est recommandé d'utiliser de l'eau additionnée d'un inhibiteur de corrosion - nitrite de sodium technique selon GOST 19906 à raison de 2 g / dm 3 d'eau.

3.3. Lors du dégraissage de récipients cryogéniques, si la présence d'une personne à l'intérieur est requise, les exigences de "l'instruction standard temporaire sur l'organisation de la conduite en toute sécurité des travaux dangereux liés au gaz dans les entreprises du ministère de l'industrie chimique de l'URSS", approuvées par l'État soviétique Gortekhnazor et le MHPSSR, doivent être respectées. Avant d'effectuer des travaux de dégraissage de récipients cryogéniques en fonctionnement, ils doivent être réchauffés à des températures comprises entre 12 et 30 ° C et ventilés. Les travaux ne doivent être effectués que lorsque la teneur en oxygène de l'air à l'intérieur des navires est comprise entre 19 et 23%.

Dans l'organisation effectuant le dégraissage, les instructions pour la réalisation de ces travaux doivent être approuvées conformément à la procédure établie.

3.4 Le dégraissage des pièces individuelles par immersion dans des bains de solvants doit être effectué dans des appareils à cycle de dégraissage fermé ou semi-fermé, équipés d'une ventilation locale et excluant la pénétration de vapeurs de solvants dans l'air des locaux industriels. Dans le même temps, il est nécessaire de créer une continuité dans le processus de dégraissage, de séchage et de déchargement des pièces. Le drainage du solvant de l'équipement et des bains doit être effectué dans des récipients fermés par des canalisations.

3.5. Lors du dégraissage d'équipements avec des solvants du groupe 1 (voir ), il est nécessaire de s'assurer de l'étanchéité de l'équipement dans lequel le dégraissage est effectué.

3.6. Les émissions atmosphériques après séchage et soufflage doivent être conformes à GOST 17.2.3.02.

3.7. La ventilation des locaux doit garantir le respect des exigences relatives à l'air de la zone de travail conformément à GOST 12.1.005.

Tableau 4

Concentrations maximales admissibles de solvants dans l'air

| Nom des solvants | La valeur de la concentration maximale admissible, mg / m 3 | Classe de danger |

| Trichloroéthylène | ||

| Tétrachloroéthylène | ||

| Fréon 113 | 3000 | |

| Fréon 114V2 | 1000 | |

| Essence-solvant pour l'industrie du caoutchouc (en termes de C) | ||

| Nefras-S 50/170 | ||

| White spirit (en termes de C) |

L'amendement n° 1, approuvé par le sous-ministre de la construction de machines chimiques et pétrolières le 4 janvier 1987, a modifié le paragraphe 3.8 de la présente OST, en vigueur à compter du 1er juillet 1987.

3.8. L'analyse des échantillons d'air pour la teneur en substances nocives doit être effectuée selon les méthodes développées conformément àGOST12.1.014 et GOST12.1.016, directives et autres documents réglementaires et techniques approuvés par le ministère de la Santé de l'URSS.

ChangerN 1 , approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, le paragraphe 3.9 de la présente OST a été modifié pour entrer en vigueur le 1er juillet 1987.

3.9 .Lors du dégraissage avec des solvants du groupe 2 (voir et), la sécurité incendie doit être assurée conformément aux normes GOST 12.1.004, SNIP et PUE.

3.10. La quantité de fréon 113 et de fréon 114B2 versée dans les systèmes dégraissés ou les équipements auxiliaires ne doit pas dépasser 0,3 kg par 1 m 3 de pièce.

Modification n° 1, approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, des modifications ont été apportées au paragraphe 3.11 de la présente OST qui entrera en vigueur le 1er juillet 1987.

3.11. Avant d'entrer dans la pièce où le dégraissage est effectué, des panneaux d'avertissement doivent être affichés : " Solvant - poison", " Entrée des étrangers interdit", "Ne pas fumer" et autres signes de sécurité, selon GOST 12.4.026.

3.12. Les résidus de distillation des solvants sont soumis à livraison aux entreprises du ministère de l'industrie chimique ou doivent être régénérés par les consommateurs.

3.13. Les travailleurs effectuant des travaux de dégraissage doivent disposer d'un équipement de protection conformément à GOST 12.4.011.

Modification n° 1, approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, des modifications ont été apportées à la clause 3.14 de la présente OST qui entrera en vigueur le 1er juillet 1987.

3.14. Lors de l'utilisation d'un nettoyage par ultrasons, les exigences de GOST 12.1.001 et "Normes et règles sanitaires pour le travail sur des installations à ultrasons industrielles" du 24 mai 1977 doivent être respectées.

3.15. Lorsque vous travaillez avec des appareils électriques, vous devez respecter les exigencesGOST12.1.019.

3.16. Les problèmes de vidange des restes de solutions de nettoyage aqueuses et d'élimination doivent être résolus par l'organisme de conception conformément aux documents d'orientation actuels "Règles pour la protection des eaux de surface contre la pollution par les eaux usées" N1166.

4. Exigences technologiques générales

4.1. Le processus de dégraissage comprend les opérations suivantes :

Préparation pour dégraissage;

Dégraissage;

Élimination des résidus de dégraissants usagés.

4.2. Préparation au dégraissage.

4.2.1. Avant dégraissage, le matériel doit avoir une température comprise entre 12°C et 30°C.

S'il est techniquement nécessaire d'effectuer un dégraissage à des hautes températures, dans chaque cas, un processus technologique spécial doit être développé.

Les soupapes de sécurité et l'instrumentation doivent être retirées de l'équipement et dégraissées séparément.

4.2.2. Les produits revêtus de lubrifiants de conservation doivent être déconservés conformément à l'OST 26-04-2138 avant dégraissage avec des solutions aqueuses détergentes ou des solvants.

4.2.3. Avant de dégraisser avec des solvants, afin d'éviter la corrosion, les produits doivent être soigneusement séchés.

4.3. Dégraissage.

Lors de la circulation de la solution de nettoyage, les conditions suivantes doivent être respectées :

La durée de circulation n'est pas inférieure à 30 minutes, mais pas supérieure à 2 heures;

La quantité de solution aqueuse de lavage en circulation n'est pas inférieure au volume des produits, tandis que le lavage de toute la surface dégraissée avec la solution doit être garanti ;

Le dégraissage doit être effectué deux fois avec un rinçage intermédiaire et final à l'eau chaude.

6.4. Le dégraissage des réservoirs de gazéifieur est réalisé par condensation des vapeurs de solvant conformément à la norme.

Le dégraissage des évaporateurs est réalisé par la méthode de circulation de solvant.

Le dégraissage se termine lorsque la teneur en contaminants gras dans le condensat vidangé n'est pas supérieure à 20 mg/dm 3 .

6.5. Les groupes de broches de raccords sont dégraissés en les essuyant avec des solutions détergentes aqueuses.

6.6. Le dégraissage des groupes de broches de raccords avec des solvants du groupe 1 de la norme n'est pas autorisé.

Le dégraissage des évaporateurs avec des solutions de nettoyage aqueuses n'est pas autorisé.

6.7. Après dégraissage, le gazogène est purgé pour suppression complète résidus de solvant. L'intégralité de l'élimination du solvant doit être vérifiée par analyse.

La purge du gazéificateur d'oxygène médical doit être effectuée jusqu'à l'absence totale de vapeur de solvant dans le gaz lors de la purge de contrôle (pas plus de 2 mg/m3).

6.8. Lorsque de l'oxygène est utilisé dans le gazéifieur conformément à GOST 6331, le dégraissage du réservoir, de l'armoire à vannes et des canalisations n'est pas effectué.

7. Dégraissage des compresseurs à oxygène

7.1. Les petites pièces sont dégraissées selon la norme.

7.2. Le dégraissage des vannes avec des solvants ne doit être effectué que sous forme démontée.

7.3. Les pièces volumineuses, par exemple un cylindre, un couvercle, des tiges, des pistons, etc., sont dégraissées dans des bains avec une solution aqueuse de lavage ou un solvant, ou en essuyant les surfaces avec des chiffons imbibés de solvants peu toxiques (voir norme) ou à chaud solution de lavage à l'eau.

7.4. Les réfrigérateurs à coque et tube, les déshumidificateurs, les récepteurs et autres récipients sont remplis avec 1/3-1/2 volume de solvant, après quoi ils sont retournés. Si les pièces sont dégraissées après déconservation, il est nécessaire de laver les pièces deux ou trois fois avec un solvant.Il est recommandé de dégraisser ces appareils en condensant les vapeurs de solvant ou en les lavant avec une solution de lavage chaude (voir norme).

7.5. Les réfrigérateurs serpentins sont dégraissés avec un solvant ou une solution de nettoyage à chaud par circulation ou remplissage (voir norme).

7.6. Après dégraissage, le compresseur doit fonctionner sous air ou azote pendant 2 heures.

7.7. Le dégraissage des turbocompresseurs à oxygène est effectué conformément à la RTM 26-12-43.

8. Dégraissage des canalisations et durites

8.1. La nécessité de dégraisser les canalisations d'assemblage avec une pression supérieure à 4,0 MPa (40 kgf / cm 2) est déterminée par la documentation technique, il est recommandé de prendre une décision sur le dégraissage après avoir vérifié les extrémités ouvertes de la canalisation, conformément à l'OST 26-04-2574.

8.2. Les conduites d'oxygène liquide sont vérifiées pour la présence de contaminants gras au moins une fois par an, dans le cas où de l'oxygène avec une teneur en contaminants gras supérieure aux exigences de GOST 6331 y est transporté.

Les vérifications de contrôle de la présence de contaminants gras sont soumises aux zones à débit le plus faible et à débit uniforme - zones d'entrée. Le contrôle est effectué conformément à la section 5 de la norme.

En cas de dépassement de la norme OST 26-04-1362, toute la canalisation est soumise à un dégraissage.

8.3. Lors du dégraissage par immersion dans des bains, les canalisations sont placées dans des bains spéciaux remplis de solutions aqueuses de nettoyage ou de solvants, et conservées conformément à la norme.

8.4. Pour le dégraissage par circulation, les canalisations sont connectées à un système spécial équipé d'une pompe, à travers laquelle des solutions aqueuses de nettoyage ou des solvants sont pompés (voir norme).

8.5. Le dégraissage de la surface intérieure des tuyaux par remplissage s'effectue comme suit: des bouchons technologiques sont installés aux extrémités des tuyaux. Un solvant est versé à travers le raccord approprié dans le bouchon, après quoi le raccord est fermé et les tuyaux ou tuyaux sont posés horizontalement. Les tuyaux doivent être en position horizontale pendant 10 à 20 minutes, période pendant laquelle ils doivent être tournés 3 à 4 fois afin de laver toute la surface intérieure avec un solvant. Les tuyaux remplis de solvant peuvent également être déplacés dans des fauteuils à bascule spéciaux ou des mécanismes rotatifs.

8.6. Les tronçons de la canalisation installée sont dégraissés par circulation d'un solvant et d'une solution aqueuse de nettoyage.

8.7. La consommation de solvant estimée nécessaire pour un seul dégraissage de la surface intérieure d'un mètre linéaire de tuyau est calculée par la formule :

![]() (2)

(2)

où Q- consommation de solvant, dm 3 /m ;

ré- diamètre intérieur du tuyau, cm.

La consommation de solvant pour le dégraissage d'un seul tuyau est indiquée dans le tableau. 2.

Tableau 2

Consommation de solvant pour le dégraissage unique des tuyaux

Suite du tableau. 2

Suite du tableau. 2

8.8. De petites sections de conduites peuvent être dégraissées par essuyage ou jet avec une solution de nettoyage aqueuse à l'aide d'outils spéciaux.

8.9. Les surfaces extérieures des extrémités sur une longueur de 0,5 m lors de l'installation sont essuyées avec des serviettes imbibées d'un solvant ou d'une solution de lavage aqueuse et séchées à l'air libre.

8.10. Toutes les pièces destinées au raccordement des flexibles au réservoir doivent être dégraissées par essuyage si elles ont été souillées lors du stockage.

8.11. Les tuyaux des réservoirs d'oxygène médical sont dégraissés avec un récipient.

8.12. Les sections de conduites sans graisse à stocker ou à transporter doivent être bouchées et scellées.

8.13. Les sections de canalisations soumises à une passivation chimique ou à d'autres types de traitement chimique de surface avant assemblage ne peuvent pas être dégraissées si les exigences de la norme sont respectées.

8.14. Les sections de canalisations et de tuyaux, dégraissées lors de la fabrication, reçues pour installation avec des bouchons et portant les marques appropriées dans le passeport, ne sont pas dégraissées.

8.15. Les canalisations d'assemblage ne sont pas soumises à un dégraissage, avec une pression allant jusqu'à 4,0 MPa (40 kgf / cm 2), si des sections de canalisations avant l'assemblage ou les canalisations d'assemblage ont été nettoyées du tartre, des scories, etc. par décapage, sablage et grenaillage.

8.16. Les canalisations principales et les canalisations inter-ateliers d'oxygène, avec une pression allant jusqu'à 1,6 MPa (16 kgf/cm 2), en tant qu'ensemble ne sont pas dégraissées si, avant de raccorder les canalisations individuelles, une inspection visuelle confirme l'absence de taches de contamination grasse à la surface des canalisations, pour lesquelles un acte doit être dressé.

9. Dégraissage des robinetteries et appareils

9.1. Le dégraissage est effectué après fabrication, avant installation et après réparation, c'est-à-dire dans les cas où une contamination des raccords était possible.

9.2. Les raccords sont dégraissés sous forme démontée avec des solutions détergentes aqueuses. Il est permis de pré-essuyer avec un chiffon imbibé de white spirit ou de kérosène. Dans ce cas Attention particulière doivent bénéficier de mesures de sécurité incendie.

9.3. En cas de nécessité technique, il est permis de dégraisser les raccords sans démontage. Pour déterminer la possibilité de dégraisser les raccords achetés sans démontage, il est recommandé de les dégraisser, de les sécher, puis de les démonter et de vérifier la teneur résiduelle en contaminants gras. Si le contenu résiduel répondra aux normes, selon. standard, d'autres raccords peuvent être dégraissés sans démontage.

Une attention particulière doit être portée au presse-étoupe et à son emballage.

9.4. Lors du dégraissage des raccords sans démontage, il convient de tenir compte de la compatibilité de tous les matériaux à partir desquels les raccords sont fabriqués, en particulier les joints, avec les détergents utilisés.

9.5. Les raccords ne font pas l'objet d'un dégraissage avant leur installation si le dégraissage a été effectué en usine (ce qui doit être confirmé par les documents d'accompagnement ou par un marquage approprié) et que l'emballage n'est pas cassé.

9.6. Les joints en caoutchouc, paronite, fibres, anneaux de presse-étoupe en fluoroplastique, pièces en fibre de verre, polycarbonate et textolite sont dégraissés par essuyage avec des solutions détergentes aqueuses et rincés à l'eau.

9.7. L'amiante utilisé pour les garnitures de presse-étoupe est dégraissé par calcination à une température de 300°C pendant 2-3 minutes.

9.8. Le dégraissage des appareils de mesure de débit et de pression est effectué selon OST 26-04-2158.

Annexe 3

Obligatoire

Exigences de solvant

Contrôle d'entrée

| Nom de l'indicateur | Norme | Methode de CONTROLE |

| 1. Apparence | Liquide clair et incolore | Déterminé visuellement |

| Il doit être transparent et ne pas contenir d'impuretés étrangères en suspension et déposées au fond du cylindre. | Verser le solvant dans un cylindre en verre d'un diamètre de 40-50 mm |

|

| 3. Réaction de l'environnement | La couche d'eau ne doit pas virer au rose | Le solvant en quantité de 15 cm 3 est placé dans une ampoule à décanter, 40 cm 3 d'eau distillée sont ajoutés et agités pendant 3 à 5 minutes ; après décantation, la phase aqueuse est essorée et une solution aqueuse de méthyl orange à 0,1 % y est ajoutée |

| Section 2 de la norme, onglet. 2 | Selon OST 2 6-04-2574 |

Annexe 4

Obligatoire

Préparation de bains avec des solutions aqueuses de nettoyage, leur contrôle et réglage

1. Composition des bains

1.1. La quantité de chaque composant apporté par la recette est calculée en fonction de la composition et de sa contenance utile. Les composants de la solution, en fonction des conditions locales, peuvent être dissous individuellement dans des récipients auxiliaires ou directement dans le bain dans lequel le dégraissage est effectué. La dissolution est effectuée par chauffage à une température de 60-70°C avec agitation vigoureuse des solutions avec des agitateurs mécaniques ou un bullage d'air.

1.2. Après la préparation du bain, l'alcalinité totale de la composition fraîchement préparée est déterminée selon le mode opératoire indiqué ci-dessous.

2. Contrôle et réglage des bains

2.1. Exigences générales

2.1.1. Des analyses de contrôle de la composition des solutions aqueuses détergentes dans les bains de dégraissage sont effectuées au moins 2 fois par semaine en déterminant l'alcalinité totale de la solution. Des ajustements de Vann sont effectués en fonction des résultats des analyses de contrôle. Le changement général de la solution de lavage à l'eau avec chargement régulier du bain est effectué une fois par semaine.

2.1.2. Pendant le fonctionnement des bains, ne pas permettre l'accumulation de contaminants à la surface des solutions.Éliminer régulièrement les contaminants gras de la surface à l'aide d'appareils spéciaux (cuillère perforée ou filet) ou de bacs à graisse spéciaux.

2.1.3. Avant de prélever un échantillon de la solution pour l'analyse de contrôle, il est nécessaire d'amener la solution au niveau souhaité et de mélanger.

2.2. Détermination de l'alcalinité totale d'une solution

La modification n° 1, approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, modifie le sous-paragraphe 2.241 de la présente annexe, qui entrera en vigueur le 1er juillet 1987.

Amendement n° 2 au sous-paragraphe 2.2.1 de la présente annexe modifié

2.2.1. Réactifs, solutions et ustensiles utilisés :

Acide chlorhydrique, selon GOST 3118, solution 0,1 m;

Indicateur méthylorange selon TU 6-09-5171, 0,1 % ;

l'eau distillée, selonGOST 6709;

Fioles coniques, selon GOST 25336, d'une capacité de 250 cm 3;

Pipettes volumétriques, selon GOST 1770, d'une capacité de 100 cm 3;

Burette de mesure, selon GOST 1770, d'une capacité de 25 cm 3.

2.2.2. Pour effectuer le dosage, 5 cm 3 d'une solution aqueuse de lavage refroidie sont placés dans une fiole conique d'une contenance de 250 cm 3, diluée avec de l'eau à 100 cm 3, 2-3 gouttes de solution de méthyl orange sont ajoutées et titrées avec 0,1 N, Hcl jusqu'à ce que la couleur jaune vire au rose pâle.

2.2.3. L'alcalinité totale de la solution en termes de NaOH en g / dm 3 est calculée par la formule :

![]()

où q-quantité de solution 0,1 n HCl, dépensé en titrage, cm 3;

0,004 - titre de la solution HCl,G;

À- correction du titre de la solution 0,1 N HCl;

m- la quantité de solution prélevée pour l'analyse, cm 3.

2.3. Ajustements de bain

2.3.1. Selon les résultats des analyses de contrôle, les bains sont ajustés si l'alcalinité totale de la solution diminue de plus de 20 %.

2.3.2. Une fois ajustés, tous les composants de la solution sont ajoutés au bain. Le calcul de la quantité ajoutée est effectué en fonction du composant principal, qui détermine l'alcalinité totale de la solution. Par exemple, selon l'analyse témoin du bain de composition :

NaOH - 10 g; Na 3 PO 4 -15g; Na 2 SiO 3 -2 g; OP-7 - 2-3 g ; H 2 O - 1 dm 3 alcalinité totale diminuée de 35 %. Lors du réglage, il est nécessaire d'ajouter au bain à base de 1 dm 3:

NaOH - 3,5 g; Na 2 SiO 3 - 0,7 g; Na3P04 - 5,2 g ; OP-7 - 0,7-1 g.

L'amendement n° 2 a modifié cette liste

L'amendement n° 1, approuvé par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, a modifié cette liste, à compter du 1er juillet 1987.

Liste des documents normatifs et techniques de référence (NTD)

| La désignation | Nom | Feuille (page) |

| GOST 9.010-80 | ESZKS. Air comprimé pour atomisation matériaux de peinture. Les pré-requis techniques. Règles et méthodes de contrôle | |

| GOST 9.305-84 | E C 3 COP. Revêtements inorganiques métalliques et non métalliques. Opérations de procédés technologiques pour l'obtention d'un revêtement | |

| GOST 12.1.001-83 | SSBT. Ultrason. Exigences générales de sécurité. | |

| GOST 12.1.004-85 | SSBT. La sécurité incendie. Exigences générales. | |

| GOST 12.1.014-84 | SSBT. Aération de la zone de travail. Méthode de mesure de la concentration de substances nocives avec des tubes indicateurs. | |

| GOST 12.1.016-79 | SSBT. Aération de la zone de travail. Exigences relatives aux méthodes de mesure des concentrations de substances nocives. | |

| GOST 12.1.019-79 | SSBT. Sécurité électrique. Exigences générales. | |

| GOST 12.2.052-81 | SSBT. Appareil fonctionnant avec de l'oxygène gazeux. Exigences générales de sécurité | 2, 3, 20 |

| GOST 12.3.008-75 | SSBT. Production de revêtements inorganiques métalliques et non métalliques. Exigences générales de sécurité. | |

| GOST 12.4.011-89 | SSBT. Moyens de protection des travailleurs. Classification. | |

| GOST 12.4.026-81 | SSBT. Couleurs des signaux et panneaux de sécurité | |

| GOST 17.2.3.02 -78 | Protection de la Nature. Atmosphère. Règles pour l'établissement des émissions admissibles de substances nocives par les entreprises industrielles | |

| GOST 201-76 | Phosphate trisodique. Caractéristiques. | |

| GOST 443-76 | Néphrases S2-80/120 et SZ-80/120. Caractéristiques. | |

| GOST 1770-74E | Verre de laboratoire mesuré par Ware. Cylindres, béchers, flacons. Caractéristiques. | 31, 34 |

| GOST 22 63-79 | Sodium caustique technique. Caractéristiques. | |

| GOST 2874-82 | Boire de l'eau. Exigences d'hygiène pour le contrôle de la qualité. | |

| GOST 3118-77 | Acide hydrochlorique. Caractéristiques. | |

| GOST 3134-78 | Solvant essence pour l'industrie des peintures et vernis. Caractéristiques. | |

| GOST 4328-77 | Réactifs. hydroxyde de sodium. Caractéristiques. | |

| GOST 4753-68 | Éclairage au kérosène. Caractéristiques. | |

| GOST 5583-78 | Oxygène gazeux technique et médical. Caractéristiques. | |

| GOST 6331-78 | Oxygène liquide technique et médical. Caractéristiques. | 20, 26 |

| GOST 6709-72 | Eau distillée. | |

| GOST 8505-80 | Nefras-S 50/170. Caractéristiques. | |

| GOST 9293-74 | Azote gazeux et liquide. Caractéristiques. | |

| GOST 9337-79 | Phosphate de sodium 12-eau. Caractéristiques. | 7, 8 |

| GOST 9976-83 | Technique trichloroéthylène. Caractéristiques. | 4, 5 |

| GOST 2533 6-82 | Vaisselle et verrerie de laboratoire. Type, paramètres principaux et dimensions. | |

| GOST 10652-73 | Sel disodique d'éthylènediamine - N, N, N¢ , N ¢ acide tétraacétique, 2-aqueux (Trilon-B). | |

| GOST 13078-81 | Verre de sodium liquide. Caractéristiques. | |

| GOST 15899-79 | Fréon 114V2. Caractéristiques. | |

| GOST 19906-74 | Technique de nitrite de sodium. Caractéristiques. | 8, 11 |

| OST 26-04-13 62-75 | 2, 20, 24, 26 |

|

| OST 26-04-2138-81 | Protection anticorrosion temporaire des produits. | |

| OST 26-04-2158-78 | SSBT. Moyens de mesure de débit et de pression. Exigences de sécurité pour une utilisation dans un environnement d'oxygène gazeux. | |

| OST 26-04-2574-80 | Gaz, produits cryogéniques, eau. Méthodes de détermination de la teneur en huiles minérales. | 18, 24, 26, 30 |

| OST 26-04-2578-80 | Gaz, cryoproduits. Méthode chromatographique pour la détermination des impuretés dans les solvants organochlorés. | 12, 16 |

| OST 26-04-2600-83 | L'équipement est cryogénique. Spécifications générales. | |

| RTM 26-12-43-81 | Dégraissage des compresseurs centrifuges à oxygène. | |

| TU 6-01-927-76 | Stabilisateur de trichloroéthylène (STAT-1) . | |

| TU 6-02-640-80 | Médicament non ionique synthamide-5. | |

| TU 6-09-1181-76 | Papier indicateur universel pour déterminer le pH 1-10 et 7-14. | |

| TU 6-09-5171-84 | Indicateur méthyl orange (acide para-diméthylanino-azobenzènesulfonique sodique) | |

| TU 6-01-956-86 | Tétrachloroéthylène (perchloroéthylène) | 4, 5 |

| TU 6-14-577-88 | Détergent Sintanol DS-10 | |

| TU 6-15-978-76 | Détergent synthétique HC-8. | |

| MA 18-6-5-77 | Préparation KM-2. | |

| TU 38.103 62-87 | Tensioactif NEONOL AF9.12 | |

| TU 38-10761-75 | Détergent synthétique Vimol. | |

| TU 8-10960-81 | Détergent technique Vertolin -74. | |

| TU 38-107113-78 | Détergent technique TNS-31. | |

| TU 38.50724-84 | Tensioactif NEONOL AF9.6 | |

| TU 6-1816-82 | Dégraissant des alliages d'aluminium OSA. | 9, 10 |

| TU 84-348-73 | Préparation de lavage ML-72. |

Standard d'industrie

OST 26-04-312-83

Méthodes de dégraissage des équipements. Exigences générales pour les processus technologiques

(mis en vigueur par lettre du Département Technique de Minkhimmash en date du 29 novembre 1983 N 11-10-4/1685)

La durée de validité est fixée au 1er janvier 1985. Au lieu de l'OST 26-04-312-71, cette norme s'applique aux équipements cryogéniques, cryogéniques-vide et aux équipements fonctionnant à l'oxygène, y compris les produits médicaux, azotés et autres produits de séparation d'air, et établit des exigences technologiques pour les méthodes d'élimination des contaminants gras de la surface des produits (dégraissage) La norme n'établit pas d'exigences pour les processus de déconservation des produits. Les explications des termes utilisés dans la présente norme sont données dans l'annexe 1 de référence.

| 1. Dispositions générales 2. Exigences techniques 3. Exigences de sécurité 4. Exigences technologiques générales 5. Contrôle de la qualité du dégraissage Annexe 1 Explication des termes Annexe 2 Caractéristiques du dégraissage divers types 1. Dispositions générales 2. Dégraissage des unités de séparation d'air 3. Dégraissage des récipients cryogéniques, des bouteilles et des réservoirs de transport 4. Dégraissage des pompes à oxygène liquide 5. Dégraissage des usines de gazéification 6. Dégraissage des gazogènes cryogéniques à froid de type GKH 7. Dégraissage des compresseurs d'oxygène 8. Dégraissage des canalisations et tuyaux 9. Dégraissage des raccords et appareils Annexe 3 Exigences pour les solvants Annexe 4 Préparation des bains avec des solutions aqueuses de nettoyage, leur contrôle et réglage 1. Préparation des bains 2. Contrôle et réglage des bains |

1. Dispositions générales

1.1. Le dégraissage des équipements doit être effectué en cas de dépassement des normes de teneur en contaminants gras en surface, établies par les documents réglementaires et techniques, la documentation technique (dessins, spécifications et documentation opérationnelle), lors de la fabrication, de l'installation, de la réparation et de l'exploitation. Les normes pour les équipements fonctionnant avec de l'oxygène gazeux sont établies conformément à GOST 12.2.052, pour les équipements fonctionnant avec de l'oxygène liquide - selon OST 26-04-1362, pour les équipements à vide cryogénique - selon OST 26-04-2600. La méthode et les moyens de dégraissage sont indiqués dans la documentation technologique. La documentation opérationnelle indique la méthode, les moyens et la fréquence de dégraissage ou les critères qui déterminent le besoin de dégraissage Selon caractéristiques de conception produits, il est permis d'indiquer la méthode de dégraissage dans la documentation technique (plans, spécifications), si cette méthode est la seule à garantir la qualité de dégraissage requise, ou de limiter l'utilisation de méthodes individuelles. 1.1.1. Exclus depuis le 1er juillet 1987 1.2. La procédure de dégraissage des équipements en cours de fabrication doit être établie par des instructions et des processus technologiques développés chez le fabricant conformément aux exigences de la présente norme. Lors de l'exécution de travaux d'installation ou de réparation, la procédure et le processus technologique de dégraissage, développés conformément aux exigences de la présente norme, doivent être déterminés par l'organisation effectuant les travaux d'installation ou de réparation, le dégraissage pendant le fonctionnement est effectué conformément aux conditions opérationnelles Documentation. Modification n° 1 , approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, le paragraphe 1.3 de la présente OST a été modifié pour entrer en vigueur le 1er juillet 1987. 1.3. Le dégraissage des pièces individuelles avant assemblage ou des produits après assemblage en usine et lors de l'installation ne peut pas être effectué si, au cours du processus de fabrication, les pièces à partir desquelles le produit est assemblé ont été dégraissées ou ont subi un traitement chimique ou galvanique conformément à GOST 9.305 ( clarification, passivation, zingage, etc.). .p.), et la contamination de surface a été exclue pendant le stockage et l'assemblage. En cas de contact avec des contaminants gras sur des pièces avec des revêtements galvanisés, il est permis de les dégraisser en les essuyant avec des solutions détergentes aqueuses à une température ne dépassant pas 40°C. Veuillez noter que cela peut endommager l'apparence du revêtement. 1.4. Le dégraissage lors de l'installation n'est pas soumis à un équipement qui répond aux exigences de la documentation technique pour la teneur en contaminants gras en surface, a une confirmation dans le passeport et est arrivé sur le site d'installation avec des bouchons intacts et dans un emballage complet. 1.5. Les caractéristiques de dégraissage des différents types d'équipements sont données dans l'annexe 2 recommandée. 1.6. La conformité de la teneur en contaminants gras avec les normes établies est confirmée par une marque dans la carte de contrôle, dans le passeport technologique du produit ou dans une autre documentation technique. Sur la base de ces documents, des marques sont inscrites dans le passeport du produit, par exemple: "La teneur en contaminants gras ne dépasse pas les normes établies par GOST 12.2.052" * ou "sans gras". 1.7. La préparation et la conduite de tous les travaux de dégraissage doivent être supervisées par une personne responsable désignée par un ordre écrit de l'administration, qui doit être entièrement responsable du respect de la technologie de dégraissage, du contrôle technique en temps opportun et de la sécurité des travaux.2. Exigences techniques

2.1. Exigences matérielles

2.1.1. Des solvants ou des solutions de nettoyage aqueuses doivent être utilisés pour dégraisser l'équipement. La nécessité d'utiliser des solvants ou des solutions de nettoyage aqueuses doit être indiquée dans la documentation technologique.

2.2. Solvants

2.2.1. Les solvants sont divisés en deux groupes: Groupe 1 - ignifuge, utilisé pour dégraisser les produits assemblés à la fois dans les usines de fabrication et pendant le fonctionnement des équipements. Groupe 2 - dangereux pour le feu et les explosions, utilisé pour dégraisser les produits par essuyage, sous réserve de l'élimination complète ultérieure des solvants des cavités internes des produits dégraissés. Lors de l'utilisation de solvants du groupe 2, des conditions doivent être remplies pour assurer la sécurité contre les incendies et les explosions, conformément à la clause 3.9. Les solvants utilisés des groupes 1 et 2, utilisés à une température de 10-20 ° C, en fonction des propriétés détergentes et physico-chimiques, sont indiqués dans le tableau. une. Modification n° 1, approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, des modifications ont été apportées au paragraphe 2.2.2 de la présente OST qui entrera en vigueur le 1er juillet 1987. 2.2.2. Lors du dégraissage de matériaux autres que ceux répertoriés dans le tableau. 1, des tests doivent être effectués pour la compatibilité de la corrosion avec les solvants et pour les contaminants graisseux résiduels.

Portée des solvants

Tableau 1

|

Nom des solvants |

Teneur résiduelle en contaminants gras, mg/m 2 , pas plus |

Champ d'application |

Groupe 1 |

Fréon 113 GOST 23844 | Fréon 114V2 GOST 15899 | Trichloroéthylène GOST 9976 |

Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

Tétrachloroéthylène TU 6-01-956 | Trichloroéthylène GOST 9976 avec stabilisateur STAT-1-1% TU 6-01-927 |

Pour les produits en acier, fonte, cuivre, aluminium et alliages à base de fer, cuivre, nickel, aluminium |

Tétrachloroéthylène TU 6-01-956 avec stabilisant STAT-1-1% TU 6-01-927 |

Groupe 2 |

Néphrases S2-80/120 et SZ-80/120 GOST 443 |

Pour les produits en tous métaux et alliages |

Nefras-S 50/170 GOST 8505 (distillé) | Solvant essence pour l'industrie des peintures et vernis (white spirit) GOST 3134 |

Pour l'élimination préliminaire de la contamination grasse des produits de tous les métaux et alliages |

Teneur admissible en contaminants gras

2.2.6. Lors du dégraissage, il convient d'utiliser des solvants dont la teneur en contaminants gras ne dépasse pas 50 mg/dm 3 . Dans ce qui suit, les solvants qui satisfont aux exigences ci-dessus sont appelés purs. 2.2.7. L'utilisation du stabilisant CTAT-1 est obligatoire lors du dégraissage de produits en aluminium et ses alliages, et de préférence lors du dégraissage d'autres métaux.2.3. Solutions de nettoyage aqueuses

2.3.1. Des solutions de nettoyage aqueuses non toxiques ignifuges sont utilisées pour dégraisser les produits assemblés et démontés, dont la conception offre la possibilité de vidanger complètement la solution et d'éliminer ses résidus par lavage à l'eau, tant dans les usines de fabrication que lors de l'installation et du fonctionnement des équipements. Modification n° 1, approuvée par le sous-ministre du Génie chimique et pétrolier le 4 janvier 1987, des modifications ont été apportées au paragraphe 2.3.2 de la présente OST qui entre en vigueur le 1er juillet 1987. 2.3.2. Les compositions des solutions de nettoyage aqueuses, les modes technologiques et la portée avec indication des matériaux sont donnés dans le tableau. 3. Les instructions pour la préparation des bains avec des solutions aqueuses, leur contrôle et leur réglage sont données dans l'annexe 4 obligatoire. Tableau 3

Compositions de solutions aqueuses de nettoyage et régimes de dégraissage

|

Compositions de solutions aqueuses de nettoyage |

Modes de dégraissage |

Teneur résiduelle en contaminants gras, mg/m 2 |

Champ d'application |

composants de solutions aqueuses de nettoyage et de détergents |

quantité, g / dm 3 |

température °C |

taux de dégraissage |

Composition 1 |

deux fois |

Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

Phosphate de sodium, (phosphate trisodique), |

Détergent* |

Hydroxyde de sodium (soude caustique) |

Verre de sodium liquide |

Détergent* |

Composition 2 |

deux fois |

Pour acier, fonte, cuivre, aluminium et alliages à base de fer, cuivre, nickel, aluminium |

Verre de sodium liquide |

Détergent* |

Pour les produits en acier, fonte, cuivre et alliages à base de fer, de cuivre et de nickel, avec des exigences accrues en matière d'absence de dépôts à leur surface |

Technique de nitrite de sodium |

Phosphate de sodium (phosphate trisodique) |

Détergent* |

Détergent ML-72 |

Détergent synthétique MS-8 |

Détergent KM-2 |

Pour acier, fonte, cuivre, aluminium et alliages à base de fer, cuivre, nickel, aluminium |

deux fois |

Pour acier, fonte, aluminium et alliages à base de fer, nickel, aluminium |

Détergent technique synthétique VIMOL |

Pour les produits en cuivre et ses alliages |

Détergent technique TMS-31 |

Pour les produits en acier, fonte et alliages à base de fer, nickel, aluminium |

Détergent technique Vertolin-74 |

une fois que |

Détergent technique Vertolin-74 |

deux fois |

Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

une fois que |

Pour les produits en aluminium et ses alliages |

Dégraissant pour alliages d'aluminium (OSA) |

deux fois |

Pour l'acier, la fonte, le cuivre et les alliages à base de fer, de cuivre et de nickel |

Détergents pour produits chimiques ménagers** |

3. Exigences de sécurité

3.1. Les exigences de sécurité pendant le processus de dégraissage doivent être conformes à GOST 12.3.008. 3.2. Lorsque vous travaillez avec les composants des solutions de nettoyage aqueuses et des solvants, vous devez respecter les exigences de sécurité énoncées dans les documents réglementaires et techniques des substances utilisées, indiqués dans le tableau. 1 et 3. 3.3. Lors du dégraissage de récipients cryogéniques, si la présence d'une personne à l'intérieur de ceux-ci est requise, les exigences de la "Instruction standard temporaire pour l'organisation de travaux sûrs et dangereux pour les gaz dans les entreprises du ministère de l'Industrie chimique de l'URSS", approuvée par l'URSS L'État de Gortekhnazor et le MHP de l'URSS doivent être respectés. Avant d'effectuer des travaux de dégraissage sur des récipients cryogéniques en fonctionnement, ils doivent être réchauffés à des températures comprises entre 12 et 30 ° C et ventilés. Les travaux ne doivent être effectués que lorsque la teneur en oxygène de l'air à l'intérieur des navires est comprise entre 19 et 23%. Dans l'organisation effectuant le dégraissage, les instructions pour la réalisation de ces travaux doivent être approuvées conformément à la procédure établie. 3.4 Le dégraissage des pièces individuelles par immersion dans des bains de solvants doit être effectué dans des appareils à cycle de dégraissage fermé ou semi-fermé, équipés d'une ventilation locale et excluant la pénétration de vapeurs de solvants dans l'air des locaux industriels. Dans le même temps, il est nécessaire de créer une continuité dans le processus de dégraissage, de séchage et de déchargement des pièces. Le drainage du solvant de l'équipement et des bains doit être effectué dans des récipients fermés par des canalisations. 3.5. Lors du dégraissage d'équipements avec des solvants du groupe 1 (voir clause 2.2.1.), il est nécessaire de s'assurer de l'étanchéité de l'équipement dans lequel le dégraissage est effectué. 3.6. Les émissions atmosphériques après séchage et soufflage doivent être conformes à GOST 17.2.3.02. 3.7. La ventilation des locaux doit garantir le respect des exigences relatives à l'air de la zone de travail conformément à GOST 12.1.005. Tableau 4Concentrations maximales admissibles de solvants dans l'air

|

Nom des solvants |

La valeur de la concentration maximale admissible, mg / m 3 |

Classe de danger |

Trichloroéthylène |

Tétrachloroéthylène |

Fréon 113 |

Fréon 114V2 |

Essence-solvant pour l'industrie du caoutchouc (en termes de C) |

Nefras-S 50/170 |

White spirit (en termes de C) |

4. Exigences technologiques générales

4.1. Le procédé de dégraissage comprend les opérations suivantes : - préparation au dégraissage ; - dégraissage ; - élimination des résidus de dégraissants usagés. 4.2. Préparation au dégraissage. 4.2.1. Avant le dégraissage, l'équipement doit avoir une température de 12° C à 30° C. S'il est techniquement nécessaire d'effectuer un dégraissage à des températures inférieures ou supérieures, un procédé technologique spécial doit être développé dans chaque cas spécifique. Les soupapes de sécurité et l'instrumentation doivent être retirées de l'équipement et dégraissées séparément. 4.2.2. Les articles revêtus de lubrifiants de conservation doivent être déconservés avant dégraissage avec des solutions aqueuses détergentes ou des solvants conformément à l'OST 26-04-2138. 4.2.3. Avant de dégraisser avec des solvants, afin d'éviter la corrosion, les produits doivent être soigneusement séchés. 4.3. Dégraissage. 4.3.1. Le dégraissage avec des solvants et des solutions aqueuses de nettoyage s'effectue selon les méthodes suivantes : - remplissage des cavités internes des produits ; - immersion dans des bains ; - circulation de solvants ou solutions de nettoyage dans les produits lavés ; - condensation des vapeurs de solvants dans les produits lavés ; - nettoyage au jet ; - frotter; - nettoyage aux ultrasons. 4.3.2. Choix de la méthode de dégraissage selon la clause 4.3.1. est réalisé en fonction des dimensions des produits à dégraisser et des disponibilités moyens techniques dégraissage. Il est préférable de dégraisser les produits avant montage en tenant compte des exigences de l'article 1.3. 4.3.3. Le dégraissage par remplissage des cavités internes des produits ou par immersion dans des bains est utilisé pour les pièces individuelles ou les ensembles d'assemblage, ainsi que pour les petits produits, et s'effectue à l'aide de solvants et de solutions aqueuses de nettoyage. Le solvant doit être dans les produits dégraissés pendant au moins 30 minutes. Le séjour du solvant dans les produits ne doit pas dépasser 1,5 heures. Le dégraissage avec des solutions de nettoyage aqueuses est effectué deux fois avec un lavage intermédiaire et final à l'eau chaude (60-80 ° C), la température de la solution est indiquée dans le tableau. 3. Dans chaque bain avec des solutions de nettoyage aqueuses, les produits doivent durer 30 minutes, dans des bains avec de l'eau chaude - 15 minutes. Temps de dégraissage composition N 2, tableau. 3 à 15 minutes. Le séjour des produits en contact avec les solutions de nettoyage aqueuses ne doit pas dépasser 2 heures. 4.3.4. Le mode de circulation de solvants ou de solutions aqueuses de nettoyage est utilisé pour le dégraissage des canalisations, durites, ainsi que des produits assemblés, dont la conception permet de laver toutes les surfaces sujettes au dégraissage (échangeurs tubulaires...) avec une solution circulante . Le dégraissage par la méthode de circulation est effectué dans le produit avec des solvants ou des solutions de nettoyage, la vitesse de circulation est de 0,5 à 1,0 m/s. Lors de la circulation du solvant, les conditions suivantes doivent être respectées : - temps de circulation d'au moins 20 minutes. et pas plus de 1,5 heure ; - la quantité de solvant en circulation - pas moins que le volume du produit, tandis que le lavage avec le solvant de toute la surface dégraissée doit être garanti ; - la nécessité d'un dégraissage répété est déterminée par les résultats de l'analyse du solvant vidangé du produit (voir clause 5.3.). Lors de la circulation de la solution de lavage, les conditions suivantes doivent être respectées : - la durée de la circulation est d'au moins 30 minutes, mais pas plus de 2 heures ; - la quantité de solution aqueuse de nettoyage en circulation n'est pas inférieure au volume de produits, tandis que le lavage de toute la surface dégraissée avec la solution doit être garanti ; - le dégraissage doit être fait en deux fois avec un lavage intermédiaire et final à l'eau chaude. 4.3.5. La méthode de dégraissage par condensation des vapeurs de solvant est utilisée pour dégraisser les récipients cryogéniques, les canalisations, les tuyaux et est réalisée en fournissant de la vapeur de solvant chauffée au point d'ébullition dans les cavités dégraissées, puis en condensant la vapeur sur la surface dégraissée. Le condensat est évacué de l'équipement. Le solvant versé dans l'évaporateur n'est pas soumis aux exigences relatives à la teneur en contaminants gras conformément aux paragraphes. 2.2.5. et 2.2.6. La consommation de solvant pour un seul dégraissage est de 5 à 10 dm 3 pour 1 m 2 de surface dégraissée. Le dégraissage se termine lorsque la teneur en contaminants gras dans le condensat évacué du produit n'est pas supérieure à 20 mg / dm 3, cependant, dans tous les cas, la consommation de solvant doit être d'au moins 5 dm 3 /m 2. 4.3.6. La méthode de nettoyage au jet est utilisée pour dégraisser des produits individuels ou les surfaces internes des récipients et est réalisée en fournissant un solvant ou une solution de lavage aqueuse à la surface dégraissée avec un jet sous haute pression à travers des buses spéciales qui assurent le lavage de toute la surface dégraissée. La quantité de solvant ou de solution aqueuse de nettoyage apportée à la surface à dégraisser doit être au minimum de : pour les solvants 25 dm 3 /m 2, pour les solutions de nettoyage 50 dm 3 /m 2. Lors du dégraissage avec une méthode au jet, un lavage intermédiaire à l'eau chaude n'est pas nécessaire. 4.3.7. La méthode d'essuyage est utilisée en l'absence d'équipement spécial ou plus moyens efficaces dégraissage. Cette méthode est utilisée pour dégraisser les produits de grande taille, les récipients cryogéniques, s'ils ont des trappes, et pour les produits de petite taille, sous réserve d'un libre accès aux cavités dégraissées et est réalisée en essuyant à plusieurs reprises les surfaces dégraissées avec des serviettes à bords ourlés humidifiées avec une solution de lavage aqueuse chaude à une température de 40-45 °C. Sous réserve du respect des exigences de sécurité, il est permis d'utiliser du fréon 113 et du fréon 114B2 ou des solvants du groupe 2 pour l'essuyage de petits objets. 4.3.8. La méthode de nettoyage par ultrasons doit être utilisée pour dégraisser des produits de configuration complexe. Le dégraissage est effectué avec des solvants du groupe 1 ou des solutions de lavage aqueuses chaudes (voir tableaux 1, 3) dans des bains à ultrasons spéciaux. La durée du dégraissage est de 10-15 minutes. Après dégraissage avec des solutions aqueuses détergentes, les produits sont lavés à l'eau chaude. 4.4. Élimination des résidus de dégraissants usagés. 4.4.1. L'élimination des résidus de solvants des produits après leur dégraissage est effectuée par soufflage d'air comprimé ou d'azote, conformément à la clause 2.3.7. Pour les solvants du groupe 2, seul l'azote est utilisé. Le gaz utilisé pour la purge doit être chauffé à une température de 60-70°C. A la fin de la purge à la sortie de l'appareil, le gaz doit avoir une température d'au moins 40-50°C. La durée de la purge dépend des dimensions et de la forme des produits à dégraisser et des propriétés physico-chimiques des solvants. La purge doit être effectuée jusqu'à ce que l'odeur du solvant soit complètement éliminée. La procédure de purge est la même que lors du réchauffement de l'équipement à partir d'un état froid. Il est nécessaire d'exclure la pénétration d'air contaminé par des vapeurs de solvant dans la pièce. 4.4.2. La purge des produits destinés au stockage et au transport de l'oxygène médical doit être effectuée jusqu'à disparition complète des vapeurs de solvant dans le gaz ; lors de la purge de contrôle, il ne doit pas y avoir plus d'un double échange gazeux dans le produit en 1 heure. 4.4.3. L'élimination des résidus de solutions de nettoyage aqueuses doit être effectuée en lavant les produits avec de l'eau potable chaude à une température de 70-80°C. Le rinçage est arrêté en l'absence de mousse dans l'eau et de réaction neutre du milieu (PH-6-8) lors du contrôle au papier indicateur universel selon TU 6-09-1181. 4.4.4. Après dégraissage des produits avec des solutions aqueuses de lavage par la méthode "d'essuyage", les restes de la solution sont éliminés en frottant avec des serviettes humidifiées avec de l'eau tiède à une température de 35-40°C. Essuyer la surface avec des serviettes humidifiées avec de l'eau se termine après qu'il n'y ait plus de traces de mousse sur la surface essuyée et sur les serviettes. Le pH de la dernière eau de lavage doit être de 6-8. 4.4.5. Avant de sécher les produits, ils doivent être complètement vidangés de l'eau. Une attention particulière doit être accordée à l'intégralité de l'élimination de l'eau des cavités internes et des poches. Le séchage des produits métalliques lavés à l'eau est effectué jusqu'à élimination complète de l'humidité par soufflage d'air comprimé à une température de 100-120°C, et les unités d'assemblage avec des pièces non métalliques à une température de 70-80°C. À la fin de la purge, la température de l'air à la sortie de l'appareil ne doit pas être inférieure de plus de 10 à 15 °C à la température de l'air fourni. Le séchage naturel des pièces de configurations simples et des surfaces ouvertes est autorisé dans le respect des règles de sécurité. La pause entre la fin du lavage et le séchage du produit ne doit pas dépasser 10-15 minutes. Les taches de plaque blanche provenant de solutions de lavage aqueuses sont autorisées avec une surface ne dépassant pas 10% de la surface des produits lavés.5. Contrôle qualité du dégraissage

5.1. Un contrôle qualité du dégraissage et des paramètres technologiques est effectué lors de l'élaboration du procédé technologique, ainsi qu'à la demande du Service Contrôle Qualité ou du représentant du client. En l'absence de contrôle, la qualité du dégraissage doit être garantie par le respect de la technologie admise. 5.2. La nécessité de contrôler le dégraissage des produits, le pourcentage de produits contrôlés et la méthode choisie doivent être précisés dans la documentation technologique. 5.3. Selon le mode de dégraissage et la conception du produit, la qualité du dégraissage est contrôlée en déterminant directement la teneur en contaminants gras à la surface du produit après dégraissage ou indirectement, en déterminant la teneur en contaminants gras dans le solvant, avant le dégraissage témoin et dans le produit égoutté après le dégraissage témoin, ou sur la surface des " témoins " dégraissés en même temps que le produit. La consommation de solvant lors du dégraissage témoin est de 20 à 30 % de la quantité nécessaire pour un seul dégraissage du produit. 5.4. Le contrôle qualité du dégraissage est effectué conformément à l'OST 26-04-2574. 5.5. Le contrôle de la température des solutions, de la température et de la composition des gaz est effectué par des instruments de mesure universels (thermomètres, analyseurs de gaz de tout type). ______________________________ * Un exemple d'entrée est préférable.Pièce jointe 1

Référence

Explication des termes

|

Explication |

|

|

Dégraissage |

Opération technologique de réduction de la teneur en contaminants gras aux normes établies par les documents réglementaires et techniques ou la documentation technique. |

|

Équipement d'écrémage |

Équipement dont la teneur en contaminants gras à la surface répond aux normes. |

|

Pollution |

Selon GOST 24869. |

|

Contamination par les graisses |

Pollution constituée d'huiles minérales et autres corps gras. |

|

La quantité de contaminants graisseux par unité de surface du produit. |

Annexe 2

Caractéristiques du dégraissage de divers types d'équipements

1. Dispositions générales

1.1. Les équipements fonctionnant avec de l'oxygène conformément aux normes GOST 5583 et GOST 6331 ne sont pas dégraissés pendant le fonctionnement, à l'exception des évaporateurs d'oxygène liquide et d'autres équipements dans lesquels des contaminants gras peuvent pénétrer dans l'oxygène. 1.2. Les équipements fonctionnant avec de l'oxygène contenant 0,01 mg / dm 3 de contaminants gras ou plus doivent être dégraissés après que la quantité de contaminants gras calculée par la formule ait atteint la normeOù S- surface intérieure de la cuve, m 2 ; v- volume d'oxygène rempli ou pompé dans le récipient, dm 3 ; C - la teneur en contaminants gras dans l'oxygène, mg / dm 3; n- nombre de remplissages de récipients ; m- teneur admissible en contaminants gras selon OST 26-04-1362 ou GOST 12.2.052, mg/m 2 . Le passeport de l'équipement ou tout autre document doit enregistrer la quantité d'oxygène traversé et la teneur en contaminants gras qu'il contient. Par la modification n°2, cette annexe a été complétée par la clause 1.3 1.3. Le besoin de dégraissage des équipements de service oxygène peut être déterminé par un dégraissage de contrôle. Si la conception du produit le permet, un dégraissage de contrôle doit être effectué dans les endroits où le dépôt et l'accumulation de contaminants gras sont les plus probables. Il est permis de ne pas dégraisser l'équipement si la teneur en huile ne dépasse pas les valeurs réglementées par les documents normatifs et techniques spécifiés à la clause 1.1. de cette norme.

2. Dégraissage des unités de séparation d'air

2.1. Le dégraissage des unités de séparation en montage s'effectue uniquement avec des solvants du groupe 1 (voir tableau 1) de la norme. L'utilisation de solvants du groupe 2 à ces fins n'est pas autorisée. 2.2. La quantité de solvant requise pour le dégraissage dépend de la taille de l'unité de séparation et du degré de contamination de l'huile. La quantité approximative de solvant nécessaire pour un seul rinçage de certains blocs est indiquée dans le tableau. 1. Tableau 1Estimation de la consommation de solvant pour un seul rinçage des unités de séparation d'air

2.3. Pour éviter la corrosion, avant de dégraisser avec des solvants, tous les appareils des unités de séparation doivent être soigneusement séchés. 2.4. Avant de dégraisser les unités de séparation d'air, l'étanchéité de l'équipement doit être vérifiée et tous les écarts détectés doivent être éliminés. 2.5. Le dégraissage des communications et des cavités internes des échangeurs de chaleur est réalisé par circulation du solvant dans les cavités lavées pendant 1-1,5 heures. 2.6. Le dégraissage des appareils (condenseurs, cube de colonne inférieur, régénérateurs, etc.) s'effectue par remplissage avec un solvant jusqu'aux 3/4 du volume, suivi d'un bullage d'air ou d'azote pendant 1-1,5 heures ou par condensation des vapeurs de solvant. 2.7. Les adsorbeurs sont dégraissés après en avoir retiré l'adsorbant en essuyant le corps et le panier de l'adsorbeur. Il est interdit de dégraisser les adsorbeurs d'acétylène assemblés. 2.8. Le dégraissage des éléments filtrants des filtres expanseurs s'effectue avec des solutions détergentes aqueuses, par exemple dans machines à laver, ou en faisant circuler le solvant à travers un élément filtrant dans un outil spécial. Il est interdit de dégraisser le tissu filtrant en le lavant à la main dans un solvant.3. Dégraissage des cuves cryogéniques, bouteilles et citernes de transport

3.1. Les récipients d'oxygène médical liquide sont dégraissés lors de la détection de contaminants gras dans l'oxygène liquide en une quantité de 0,01 mg/dm 3 ou plus, confirmée par cinq analyses successives. 3.2. Les récipients et les cylindres sont dégraissés en remplissant avec un solvant jusqu'à 1/3 du récipient, suivi d'une rotation ou d'un basculement dans un appareil spécial. Équipement spécifié peut également être dégraissé avec une solution de nettoyage aqueuse chaude, en en remplissant l'équipement ou en lavant ses parois avec une méthode au jet. 3.3. Pour le dégraissage des citernes et récipients de transport, la méthode de condensation des vapeurs de solvant peut être utilisée. Avant de dégraisser les citernes et récipients de transport par cette méthode, les évaporateurs qui les complètent doivent être retirés, qui sont dégraissés séparément. Dans le récipient, préchauffé à une température de 30 à 40°C, la vapeur de solvant est alimentée par la vanne "remplissage-vide". L'air est expulsé du récipient par la soupape de décharge de gaz pendant la première heure d'alimentation en vapeur de solvant. Le condensat s'écoule au fond de la cuve. Si la pression dans le réservoir ou le récipient de transport dépasse 0,05 MPa (0,5 kgf / cm 2) lorsque la vapeur de solvant est fournie, le récipient doit être refroidi en soufflant de l'air froid ou de l'azote jusqu'à ce que la température du gaz de sortie chute à une température de 293- 298 K (20-25°C), puis poursuivre le dégraissage. Le condensat est drainé et sa teneur en contaminants gras est déterminée. Le dégraissage est terminé lorsque la teneur en contaminants gras du solvant vidangé n'est pas supérieure à 20 mg/MS 3 . 3.4. Les récipients et les cylindres avec trappes peuvent être dégraissés en lavant leurs parois avec une méthode au jet ou en essuyant les parois intérieures des récipients avec des serviettes en tissu imbibées d'une solution de lavage aqueuse chaude; après essuyage, la solution restante est évacuée par le drain de fond. Les communications de l'évaporateur et du drain inférieur sont à nouveau lavées avec une solution propre. 3.5. Lors du dégraissage des récipients par la méthode « essuyage », les règles suivantes doivent être respectées : - avant le dégraissage, un récipient qui a été en fonctionnement doit être réchauffé conformément à l'article 3.3. la norme; — les travailleurs effectuant le dégraissage devraient être informés des règles et des méthodes de travail sûres à l'intérieur des appareils fermés ; - la personne chargée d'effectuer le dégraissage doit inspecter le lieu de travail et s'assurer que le navire est réchauffé et préparé pour le travail ; - lors du travail, les exigences des "Instructions standard temporaires pour l'organisation de travaux sûrs liés aux gaz dangereux dans les entreprises du ministère de l'Industrie chimique de l'URSS", approuvées par le Gosgortekhnadzor de l'URSS et le MHP de l'URSS, doivent être respectées.4. Dégraissage des pompes à oxygène liquide

4.1. Les pièces des pompes à oxygène liquide sont dégraissées par immersion dans des bains, de préférence avec des solutions de nettoyage aqueuses, conformément aux instructions du paragraphe 4.3.3. la norme. 4.2. Les communications vers la pompe sont dégraissées en faisant circuler une solution aqueuse de lavage ou de solvant ou en condensant les vapeurs de solvant conformément aux instructions du chapitre 8. 4.3. Le graphite en paillettes est dégraissé avec un solvant dans un récipient séparé. Après un mélange intime, le solvant est vidangé, le graphite est versé et séché à l'air libre ou dans une étuve jusqu'à disparition complète de l'odeur du solvant.5. Dégraissage des usines de gazéification

5.1. Les cuves des gazogènes chauds et froids sont dégraissées par remplissage avec un solvant, suivi d'un barbotage d'azote ou d'air. 5.2. Les évaporateurs des usines de gazéification sont dégraissés par circulation de solvants à travers eux. La fréquence de dégraissage des évaporateurs fonctionnant avec de l'oxygène liquide conformément à GOST 6331 est déterminée par la formule 1, clause 1.2. tandis que la teneur en contaminants gras dans l'oxygène est supposée être de 0,01 mg/dm 3 . Le dégraissage des gazogènes à une pression de 15 MPa (150 kgf / cm 2) doit être effectué au moins après 1000 heures de fonctionnement de l'usine.Les paragraphes sont numérotés selon la source.

5.4. Après dégraissage et purge du gazéificateur d'oxygène médical, le produit gazeux est rejeté dans l'atmosphère pendant 1 heure sans augmentation de pression.6. Dégraissage des gazogènes cryogéniques à froid de type GKH

6.1. Lorsque le gazéifieur fonctionne à l'oxygène selon GOST 6331, le dégraissage de contrôle de l'un des évaporateurs est effectué après le passage de la masse d'oxygène à travers le gazéifieur, déterminée par la formule :Où M- masse, t ; F- surface interne du panneau gazogène, m 2 . Le dégraissage de contrôle est effectué avec des solvants du groupe 1 du tableau. 1 standard à hauteur de 20 à 30% du volume total à remplir. Après le dégraissage de contrôle, la teneur en contaminants gras dans le solvant est déterminée selon OST 26-04-2574. 6.2. Le dégraissage des évaporateurs restants est effectué si la teneur en contaminants gras dépasse les normes admissibles selon 26-04-1362. Le dégraissage est effectué par la méthode de circulation avec un solvant du groupe 1 du tableau. 1 norme. 6.3. Lors de l'utilisation d'oxygène contenant des contaminants gras supérieurs à 0,01 mg / dm 3, le gazogène (réservoir, armoire à vannes, évaporateurs et canalisations) est dégraissé après que la masse d'oxygène, déterminée conformément à la clause 1.2, ait traversé le réservoir. 6.4. Le dégraissage des réservoirs du gazogène est effectué par la méthode de condensation des vapeurs de solvant conformément à la clause 4.3.5. la norme. Les évaporateurs sont dégraissés à l'aide de la méthode de circulation de solvant. Le dégraissage se termine lorsque la teneur en contaminants gras dans le condensat vidangé n'est pas supérieure à 20 mg/dm 3 .6.5. Les groupes de broches de raccords sont dégraissés en les essuyant avec des solutions détergentes aqueuses. 6.6. Dégraissage des groupes de broches des raccords avec des solvants du groupe 1 tab. 1 norme n'est pas autorisée. Le dégraissage des évaporateurs avec des solutions de nettoyage aqueuses n'est pas autorisé. 6.7. Après dégraissage, le gazéifieur est purgé jusqu'à élimination complète des résidus de solvant. L'intégralité de l'élimination du solvant doit être vérifiée par analyse. La purge du gazéificateur d'oxygène médical doit être effectuée jusqu'à l'absence complète de vapeurs de solvant dans le gaz lors de la purge de contrôle (pas plus de 2 mg/m3). 6.8. Lorsque de l'oxygène est utilisé dans le gazéifieur conformément à GOST 6331, le dégraissage du réservoir, de l'armoire à vannes et des canalisations n'est pas effectué.

7. Dégraissage des compresseurs à oxygène

7.1. Les petites pièces sont dégraissées conformément à la clause 4.3.3. la norme. 7.2. Le dégraissage des vannes avec des solvants ne doit être effectué que sous forme démontée. 7.3. Les grandes pièces, par exemple un cylindre, un couvercle, des tiges, des pistons, etc., sont dégraissées dans des bains avec une solution aqueuse de lavage ou un solvant, ou en essuyant les surfaces avec des chiffons imbibés de solvants peu toxiques (voir clause 4.3.7 . de la norme) ou une solution détergente à l'eau chaude. 7.4. Les réfrigérateurs à coque et tube, les séparateurs d'humidité, les récepteurs et autres conteneurs sont remplis avec 1/3-1/2 volume de solvant, après quoi ils sont retournés. Si les pièces sont dégraissées après déconservation, deux ou trois lavages des pièces avec un solvant sont nécessaires. Il est recommandé de dégraisser ces appareils par condensation de vapeur de solvant ou de les laver avec une solution de nettoyage chaude (voir clause 4.3.5. de la norme). 7.5. Les refroidisseurs à serpentin sont dégraissés avec un solvant ou une solution de nettoyage à chaud par circulation ou remplissage (voir clause 4.3.4. ; 4.3.3. de la norme). 7.6. Après dégraissage, le compresseur doit fonctionner sous air ou azote pendant 2 heures. 7.7. Le dégraissage des turbocompresseurs à oxygène est réalisé conformément à la RTM 26-12-43.8. Dégraissage des canalisations et durites