A. VOVK, Angarsk, oblasť Irkutsk

Navrhovaný spôsob vytvorenia masky, ktorá chráni budúce vodiče na polotovare dosky s plošnými spojmi počas jeho leptania, môže byť široko používaný rádioamatérmi a odborníkmi, ktorí sa podieľajú na navrhovaní a výrobe prototypov zariadení a zariadení, opravách zlyhaných komponentov. Je lacný, pohodlný, ľahko reprodukovateľný, nevyžaduje použitie škodlivých, agresívnych alebo vzácnych činidiel, drahé vybavenie a nástroje.

Dosky plošných spojov sa v drvivej väčšine prípadov vyrábajú leptaním nechránených plôch fólie na prírez dosky. Na vytvorenie ochrannej masky sa používajú fotorezist, farby a laky, špeciálne atramenty, tonery do tlačiarní a ďalšie látky a zmesi, ktoré sú odolné voči leptacím roztokom.

Určujúcim faktorom v procese prípravy polotovaru dosky na leptanie je výber spôsobu aplikácie ochrannej masky naň. V poslednej dobe sú populárne metódy laserového žehlenia a fotorezistencie, ale na získanie masky prijateľnej kvality si vyžadujú pomerne zdĺhavý vývoj procesu.

Spôsob, akým navrhujem naniesť ochrannú masku, sa líši v tom, že tlačiareň ju vytlačí priamo na špeciálne pripravený povrch lepenkovej fólie. To nevyžaduje pomocné a medziľahlé nosiče obrazu masky a operácie s nimi spojené. Na tlač bola použitá atramentová tlačiareň s konvenčnými vo vode rozpustnými atramentmi na báze farbiva alebo pigmentu.

Keďže medená fólia je slabo zmáčaná atramentom, je potrebné na jej povrch naniesť tenkú vrstvu jedlého želatínového roztoku, ktorý zabráni roztieraniu atramentu po fólii, rozklepávaniu na kvapky a zabezpečuje rovnomerné rozloženie po povrchu bez medzier, ktoré môže neskôr viesť k manželstvu.

Myšlienka tlače na dosku v zásobníku CD na tlačiarni, ktorá má túto funkciu, existuje už dlho. Keďže často riešite malé dosky, môžete ich do zásobníka umiestniť dve až šesť, aj keď stredový otvor na upevnenie disku necháte neporušený, bolo len potrebné nájsť vhodnú lacnú tlačiareň a uistiť sa, že jej program umožňuje preniesť vzor vodičov DPS bez skreslenia .

Voľba padla na tri atramentové tlačiarne s rovnakými nákladmi a technickými možnosťami – CANON PIXMA iP 4500, EPSON Stylus Photo R270 a HP Photosmart D5463. Programy na tlač na disk pre posledné dva z nich sa ukázali ako príliš primitívne - nepohodlné rozhranie a minimum funkcií.

Najserióznejší bol program CD-Label Print zo stavebnice

CANON PIXMA iP 4500 - normálny ovládací panel, škálovateľný. K dispozícii je pravítko, ktoré je veľmi dôležité pri práci s doskami. Z výkresu programu Autodesk Actrix 2000 (prostredníctvom funkcie v menu " špeciálna vložka") bolo možné preniesť bez konverzie, ale zo Sprint Layout 5.0 to nebolo možné.

Rozpačitý bol len stredový otvor na upevnenie disku v zásobníku, zaberal príliš veľa miesta a neumožňoval opracovať väčšie dosky plošných spojov.

Bolo rozhodnuté pokúsiť sa tlačiť nie v programe CD-Label Print, ale použiť hlavný tlačový ovládač a všetko fungovalo dobre. Teraz sa maximálne rozmery dosky bez úpravy zásuvky zvýšili na 85x85 mm, s úpravou - 120x120 mm. Prečo si vybrať Autodesk Actrix 2000? Po prvé, je veľmi všestranný, umožňuje vám kresliť obvodové schémy, výkresy, dosky plošných spojov. Po druhé, má veľký informačnú základňu elektrické a elektronické komponenty. Ale čo je najdôležitejšie, ľahko sa vytvárajú, prvky vyzerajú prirodzene, voľne prenesené do pracovného poľa. Nechýba automatické prichytávanie na mriežku, konce čiar, stredy otvorov, pohodlné škálovanie pri kreslení a tlači, výber hrúbky čiary, farby, písma, pozadia atď.

Prvý v Program Autodesk Actrix 2000 navrhuje nákres budúcej dosky plošných spojov (budeme zvažovať jednostrannú možnosť). Uložte si ho do svojho pracovného adresára pre prípad, že by ste ho náhodou zmenili alebo vymazali.

Ďalej sa v menu (File-Page Setup...) nastavia rozmery strany (131x242,5 mm), úplne zopakujú rozmery zásuvky pre tlač na CD - vytvoria šablónu masky (obr. 1) . Kruh sa nakreslí na miesto, kde je skutočne umiestnený (skontrolujte pravítkom). Uložte šablónu ako objekt s názvom, aby ste ju mohli otvoriť.

Ak je doska malá, obrobok (jeho hrúbka nie je väčšia ako 1 mm) sa prilepí kúskom obojstrannej lepiacej pásky. voľné miesto. Nemal by vyčnievať nad povrch dna podnosu. Potom sa vytlačí obrys dosky (priamo na plast). Na tomto mieste je nainštalovaný ďalší obrobok. Je lepšie zvoliť jeho rozmery s malým prídavkom a potom ho priviesť na požadovanú veľkosť pomocou pilníka alebo brúsneho papiera.

Ak je doska veľká, budete musieť odrezať lištu na upevnenie disku v strede zásobníka.

Pri rozmeroch dosky 120x120 mm budete musieť vaničku upraviť - odstrániť (odrezať) plast do hĺbky 1,5 mm v

| č. p / p | Prevádzka | Vybavenie, materiály, režim |

| 1 | Aplikácia špeciálneho povlaku na fóliové dielektrikum a sušenie povlaku | 60...80% roztok jedlej želatíny Ručne štetcom (nylon) alebo rotačným valčekom (nylon). 5 min pri izbovej teplote alebo teplovzdušnej pištoli 0,5...1 min pri 60...70 °C |

| 2 | Tlač ochrannej masky, namáčanie špeciálneho náteru pod vrstvou atramentu | Atramentová tlačiareň na potlač CD |

| 3 | Aplikácia polyméru a jeho difúzia do tekutej štruktúry atramentu a špeciálny náter | Styrén akrylový polymér (toner). Ručná kefa (veverička) alebo rotačná |

| 4 | Odstránenie prebytočného polyméru | Ručne kefou (veverička) alebo rotačným valčekom (veverička) |

| 5 | Odparovanie tekutých zložiek atramentu, pečenie pasty | 0,5...1 min pri 180...200°C |

| 6 | Umývanie dosky vodou, odstránenie prebytočného polyméru a špeciálneho náteru | Voda Ručná kefa (veverička) alebo rotačný valček (veverička) |

| 7 | Leptanie dosky na vytvorenú ochrannú masku | Roztok chloridu železitého, 60...70°C |

| 8 | Odstránenie ochrannej masky | Riedidlo 646. 647, vatový tampón alebo mäkkú handričku |

štyri rohy znázornené na obr. 1 v modrej farbe. Najjednoduchšie to urobíte na fréze, ale dá sa to aj ručne, keďže plast je dosť mäkký. Môžete použiť jednoduchú frézu, rovnakú ako na rezanie organického skla, ale so širšou - 3 ... 4 mm - reznou hranou, alebo elektrickú vŕtačku so sadou hrubozrnných brúsnych trysiek. Vnútorný lesklý štvorec v priehlbine je navrhnutý tak, aby rozpoznal prítomnosť disku, preto ho pri tlači dosky treba ním zavrieť, inak tlačiareň zásobník vysunie.

Obojstranné dosky sa vyrábajú v dvoch priechodoch. Najprv sa vytlačí a pečie jedna vrstva (viac o tom pozri nižšie), potom sa tiež pečie ďalšia. Pre presnejšie zarovnanie strán by mali byť poskytnuté svorky.

V tabuľke a na obr. Obrázok 2 znázorňuje hlavné operácie vytvárania ochrannej masky atramentovou difúznou metódou pre jednostranné dosky plošných spojov.Je ľahké vidieť, že atramentová difúzna metóda vytvárania ochrannej masky nevyžaduje predlisovanie a zahrievanie; umožňuje použitie fóliových materiálov s výraznou dielektrickou štruktúrou (veľká sklotextilná mriežka, výrazná hrúbka vlákna atď.) a malými defektmi, mikroškrabancami na fólii; nevnáša raster, difrakciu, geometrické skreslenia (na rozdiel od použitia fotomasky). Pri výrobe obojstranných dosiek plošných spojov možno umiestnenie vrstiev jednoducho zabezpečiť stanovenými referenčnými bodmi priamo v počítačový program, v ktorej sa robí vedenie vodičov, bez mechanického vyrovnávania a použitia mikroskopov a špeciálneho vybavenia. Čas strávený prípravou dosky na leptanie je minimálny.

Maskovací atrament, na rozdiel od tlače na papier, drží na povrchu obrobku vďaka špeciálnemu povlaku. Obraz zostáva surový pekný na dlhú dobu(niekoľko hodín), takže sa nemôžete dotýkať povrchu rukami, musíte obrobok vziať iba za bočné okraje. Ako fixátor sa používa jemne rozptýlený styrén-akrylový polymér (toner), ktorý má schopnosť intenzívne difundovať do atramentu a obaľovať jeho častice. Inými slovami, atrament pôsobí ako dispergačné činidlo a polymér pôsobí ako dispergovaná fáza. Atrament sa nešíri v dôsledku povrchového napätia a vysokej viskozity v miestach kontaktu s náterom.

Pod vrstvou atramentu sa vsiakne a polymér do nej navyše difunduje.

Toner sa nanáša tangenciálnymi pohybmi (štetec veverička) vo všetkých smeroch na surovú, čerstvo vytlačenú masku. Predtým je vhodné, bez toho, aby ste sa ho dotkli, jemne prepudrovať tonerom a jemne pretrepať prebytok.

V dôsledku toho sa na obrobku vytvorí pastovitý koloidný roztok (suspenzia), ktorý je v potrebnom rozsahu odolný voči zničeniu a úplne opakuje vytlačený vzor. Atrament nemá žiadny významný vplyv na oblasti medzier, pretože polymér okamžite fixuje okraj všetkých budúcich vodičov a zabraňuje ich šíreniu, čím dáva obrázku jasne definovaný vzhľad.

Prebytočný polymér sa opatrne odstráni napríklad kefou alebo rotačným valčekom (voliteľne možno použiť vákuové odsávanie). Malé plochy sa dajú zoškrabať dreveným špáradlom pod lupou. Zle vyčistené zvyšky sa dajú pripiecť a nezmyť vodou.

Potom sa teplovzdušnou pištoľou (alebo nad plameňom plynového horáka, treba dávať pozor) pri teplote asi 180 ... 200 °C pri teplote asi 180 ... 200 °C vyparí tekuté zložky, ktoré tvoria atrament. Vďaka nízkej koncentrácii polyméru v medzerách nedochádza k jeho vypaľovaniu. Je potrebné piecť I, kým sa neobjaví charakteristická vôňa roztaveného plastu. Povlak by mal byť hustý a získať mierny lesk, inak sa všetko zmyje počas fázy prania.

Premytím vodou by sa mal odstrániť všetok nadbytočný polymér, ktorý sa nedostal do atramentu. Zároveň sa z medzier vymyje želatínový povlak. Predstavuje ochrannú masku

I je spečená hmota, ktorá je odolná voči leptaciemu roztoku a má vysokú priľnavosť k povrchu obrobku. Na zvýšenie hrúbky vrstvy masky je dovolené znovu naniesť atrament na už vytvorený a upečený vzor (želatína sa už neaplikuje). To môže byť užitočné pri veľkej ploche obrobku na zvýšenie odolnosti masky, ale bude si to vyžadovať veľmi presnú opätovnú inštaláciu obrobku do podnosu.

Proces vytvárania ochrannej masky je realizovaný na komerčne dostupnej atramentovej tlačiarni všeobecný účel CANON PIXMA iP 4500.

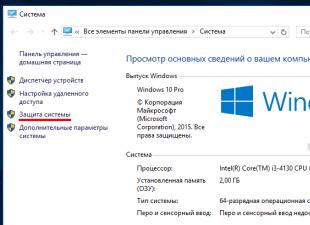

Softvér: operačný systém - Windows Vista Home Premium, PCB kabeláž - Autodesk Actrix 2000, tlačový ovládač - CANON PIXMA iP 4500.

Režim tlače: Intenzita farieb – manuálna, Intenzita – +50, Kontrast – +50, Jas – Normálna, Kvalita tlače – Vysoká, Typ média – Odporúčané CD, Zdroj papiera – Zásobník disku I, Veľkosť strany – Zásobník CD-R-F (131,0 x 242 0,5 mm).

Minimálna šírka vodičov a medzier je 200 µm.

Tlač sa vykonáva na mieste, kde sa prenáša kresba budúcej dosky. Mala by sa zvoliť akákoľvek farba, okrem čiernej, pretože je ťažké kontrolovať stupeň aplikácie čierneho polyméru na čiernom pozadí. Obojstranné dosky plošných spojov musia byť pevne pripevnené v zásobníku tlačiarne, aby pri prevrátení na rovnaké miesto presne padali. Kombinácia snímok vodičov na prvej a druhej vrstve sa vykonáva v samotnom programe Autodesk Actrix 2000 podľa referenčných bodov nastavených na súradnicovej sieti. Presnosť zarovnania určuje zvolenú hodnotu veľkosti bunky mriežky.

Výroba kvalitnej dosky plošných spojov s rozmermi 85x85 mm (plus čas na prípravu výkresu budúcich vodičov a čas leptania) nezaberie viac ako 10 ... 15 minút.

Pre vyššie opísaný spôsob výroby dosiek je vhodný styrén-akrylový polymér (toner) s veľkosťou častíc 3 ... 4 μm, ktorý sa používa v laserové tlačiarne a kopírky väčšiny zahraničných firiem - XEROX, HP, CANON, SAMSUNG a pod.. Treba si uvedomiť, že tonery od rôznych výrobcov majú mierne odlišné body topenia.

Špeciálny náter je vodný roztok jedlá želatína a už napučaná želatína sa neriedi, ale berie sa tak, že nie je privedená do úplného napučiavania, t.j. použijú sa najaktívnejšie zložky, ktoré tvoria želatínu, ktoré prešli do roztoku.

Je lepšie použiť jedlú želatínu predávanú vo forme kryštálov alebo granúl. Jedna časť želatíny bude vyžadovať päť častí prevarenej studenej vody (objemovo).

Želatína napučiava 5 ... 10 minút (v závislosti od jej kvality). Roztok sa periodicky mieša. Mal by nadobudnúť takú viskozitu, aby pri nanášaní na obrobok nezanechával medzery, no zároveň nedosahoval po štetec a po nanesení sa ešte o niečo viac rozotieral. Želatínové kryštály, ktoré neprešli do roztoku, sa odstránia zo štetca na okraji misky a odstránia sa.

Po dlhom ponechaní sa roztok zmení na želé (želatína úplne napučiava) a stane sa nepoužiteľným.

Povlak by mal byť rovnomerný (nemať pruhy) a po vysušení by mal získať mierne dúhový odtieň. Schne rýchlo, ale môžete to urýchliť fénom. Ak sa pri prezeraní pod lupou zistia nejaké chyby, je lepšie náter umyť a naniesť nový. Už vytlačený výkres môžete zmyť.

Pri leptaní nepreexponujte dosky v roztoku a používajte príliš intenzívne metódy miešania, aby ste zabránili odlupovaniu ochrannej masky.

Treba si uvedomiť, že v Sprint Layout 5.0 neexistuje pevné prepojenie medzi vytvoreným projektom a veľkosťou vybranej strany, takže bude potrebná skúšobná tlač.

Mohlo by vás zaujímať:

V poslednej dobe som hľadal spôsoby, ako uľahčiť výrobu DPS. Asi pred rokom som na jeden natrafil zaujímavý článok, ktorý popísal proces úpravy atramentovej tlačiarne Epson pre tlač na hrubé materiály vr. na medený textolit. V článku bolo popísané dokončenie tlačiarne Epson C84, mal som však tlačiareň Epson C86, ale pretože Keďže mechanika tlačiarní Epson je podľa mňa podobná, rozhodol som sa, že skúsim upgradovať moju tlačiareň. V tomto článku sa pokúsim čo najpodrobnejšie opísať krok za krokom proces modernizácie tlačiarne pre tlač na pomedený textolit.

Potrebné materiály:

- Samozrejme, budete potrebovať samotnú tlačiareň Epson C80.

- plech z hliníkového alebo oceľového materiálu

- svorky, skrutky, matice, podložky

- malý kúsok preglejky

- epoxidové alebo superlepidlo

- atrament (viac o tom neskôr)

Nástroje:

- brúska (Dremel a pod.) s rezným kotúčom (môžete vyskúšať malú opicu)

- rôzne skrutkovače, kľúče, šesťhrany

- vŕtať

- teplovzdušná pištoľ

Krok 1. Demontujte tlačiareň

Prvá vec, ktorú som urobil, bolo odstránenie zadného výstupného zásobníka papiera. Potom musíte odstrániť predný zásobník, bočné panely a potom hlavné telo.

Nasledujúce fotografie zobrazujú podrobný proces demontáže tlačiarne:

Krok 2. Odstráňte vnútorné prvky tlačiarne

Po odstránení krytu tlačiarne je potrebné odstrániť niektoré vnútorné prvky tlačiarne. Najprv musíte odstrániť snímač podávania papiera. V budúcnosti ho budeme potrebovať, preto ho pri odstraňovaní nepoškoďte.

Potom je potrebné odstrániť centrálne prítlačné valce, pretože. môžu interferovať s podávaním PCB. V zásade sa dajú odobrať aj bočné valčeky.

Nakoniec musíte odstrániť mechanizmus čistenia tlačovej hlavy. Mechanizmus je držaný západkami a odstraňuje sa veľmi jednoducho, ale pri vyberaní buďte veľmi opatrní, pretože. Má rôzne rúrky.

Demontáž tlačiarne je dokončená. Teraz začnime s jeho „zdvíhaním“.

Krok 3: Odstráňte platformu tlačovej hlavy

Začneme proces inovácie tlačiarne. Práca si vyžaduje presnosť a používanie ochranných prostriedkov (treba chrániť oči!).

Najprv musíte odskrutkovať koľajnicu, ktorá je priskrutkovaná dvoma skrutkami (pozri fotografiu vyššie). Odskrutkovaný? Odložíme bokom, ešte ho budeme potrebovať.

Teraz si všimnite 2 skrutky v blízkosti mechanizmu čistenia hlavy. Tiež ich odskrutkujeme. Na ľavej strane je to však urobené trochu inak, kde sa dajú odstrihnúť spojovacie prvky.

Ak chcete odstrániť celú plošinu s hlavou, najskôr všetko dôkladne skontrolujte a označte fixkou tie miesta, kde bude potrebné kov odrezať. A potom opatrne narežte kov ručnou brúskou (Dremel atď.)

Krok 4: Čistenie tlačovej hlavy

Tento krok je voliteľný, ale keďže je tlačiareň kompletne rozobratá, je najlepšie ihneď vyčistiť tlačovú hlavu. Navyše v tom nie je nič zložité. Na tento účel som použil obyčajné tyčinky do uší a čistič skla.

Krok 5: Inštalácia platformy tlačovej hlavy Časť 1

Keď je všetko rozobrané a vyčistené, prichádza na rad montáž tlačiarne, berúc do úvahy potrebnú vôľu pre tlač na textolit. Alebo, ako hovoria jeeperi, „zdvíhanie“ (t. j. zdvíhanie). Množstvo zdvihu závisí výlučne od materiálu, na ktorý budete tlačiť. Pri mojej úprave tlačiarne som plánoval použiť podávač oceľového materiálu s pripevneným textolitom. Hrúbka plošiny na prívod materiálu (oceľ) bola 1,5 mm, hrúbka fóliového textolitu, z ktorého som zvyčajne vyrábal dosky, bola tiež 1,5 mm. Rozhodol som sa však, že hlava by nemala príliš tlačiť na materiál, a tak som pre medzeru zvolil okolo 9 mm. Navyše niekedy tlačím na obojstranný textolit, ktorý je o niečo hrubší ako jednostranný.

Aby som si uľahčil kontrolu úrovne zdvihu, rozhodol som sa použiť podložky a matice, ktorých hrúbku som odmeral posuvným meradlom. Tiež som pre nich kúpil niekoľko dlhých skrutiek a matíc. Začal som s predným podávacím systémom.

Krok 6 Inštalácia platformy tlačovej hlavy Časť 2

Pred inštaláciou platformy tlačovej hlavy je potrebné vytvoriť malé prepojky. Robila som ich z rohov, ktoré som rozpílila na 2 časti (viď foto vyššie). Samozrejme, môžete si ich vyrobiť sami.

Potom som v tlačiarni označil otvory na vŕtanie. Spodné otvory sa dajú ľahko označiť a vyvŕtať. Potom ihneď priskrutkujte držiaky na miesto.

Ďalším krokom je označenie a vyvŕtanie horných otvorov v plošine, čo je o niečo náročnejšie, pretože. všetko by malo byť na rovnakej úrovni. Aby som to urobil, vložil som pár matíc do dokovacích bodov platformy so základňou tlačiarne. Pomocou vodováhy skontrolujte, či je plošina rovná. Označíme otvory, vyvŕtame a dotiahneme skrutkami.

Krok 7 Zdvihnutie mechanizmu na čistenie tlačovej hlavy

Keď tlačiareň dokončí tlač, hlava je „zaparkovaná“ v mechanizme čistenia hlavy, kde sa čistia trysky hlavy, aby sa zabránilo ich vysychaniu a upchávaniu. Aj tento mechanizmus treba trochu pozdvihnúť.

Tento mechanizmus som zafixoval pomocou dvoch rohov (viď foto vyššie).

Krok 8: Systém podávania

V tejto fáze zvážime výrobný proces zásobovacieho systému a inštaláciu snímača prívodu materiálu.

Pri návrhu podávacieho systému bola prvým problémom inštalácia snímača podávania materiálu. Bez tohto snímača by tlačiareň nefungovala, ale kde a ako ju nainštalovať? Keď papier prechádza cez tlačiareň, tento snímač oznámi ovládaču tlačiarne, kedy prejde vrchná časť papiera a na základe týchto údajov tlačiareň vypočíta presnú polohu papiera. Snímač posuvu je bežný fotosnímač s vyžarujúcou diódou. Pri prechode papiera (v našom prípade materiálu) sa lúč v snímači preruší.

Pre senzorový a posuvný systém som sa rozhodol vyrobiť plošinu z preglejky.

Ako môžete vidieť na fotografii vyššie, zlepil som niekoľko vrstiev preglejky, aby bol posuv v jednej rovine s tlačiarňou. Vo vzdialenom rohu plošiny som upevnil snímač posuvu, cez ktorý bude materiál prechádzať. V preglejke som urobil malý rez na vloženie snímača.

Ďalšou úlohou bola potreba vyrobiť si sprievodcov. Na to som použil hliníkové rohy, ktoré som prilepil na preglejku. Je dôležité, aby všetky uhly boli jasne 90 stupňov a vodidlá boli navzájom presne rovnobežné. Ako podávací materiál som použil hliníkový plech, na ktorý sa položí a zafixuje pomedený textolit pre tlač.

List podávania materiálu som vyrobil z hliníkového plechu. Snažil som sa, aby veľkosť listu bola približne rovnaká ako formát A4. Po malom prečítaní si na internete o fungovaní snímača podávania papiera a tlačiarne ako celku som zistil, že pre správne fungovanie tlačiarne je potrebné urobiť malý výrez v rohu listu podávania materiálu, aby že snímač funguje o niečo neskôr, ako sa začnú otáčať podávacie valce. Dĺžka rezu bola cca 90 mm.

Keď bolo všetko hotové, pripevnil som obyčajný list papiera na podávací list, nainštaloval som všetky ovládače do počítača a urobil som skúšobnú tlač na obyčajný list.

Krok 9: Doplňte atramentovú kazetu

Posledná časť úpravy tlačiarne je venovaná atramentu. Bežný atrament Epson nie je odolný voči chemickým procesom, ku ktorým dochádza pri leptaní dosky plošných spojov. Preto je potrebný špeciálny atrament, nazývajú sa žltý atrament Mis Pro. Tento atrament však nemusí byť vhodný pre iné tlačiarne (iné ako Epson), pretože. tam môžu byť použité iné typy tlačových hláv (Epson používa piezoelektrickú tlačovú hlavu). Internetový obchod inksupply.com má doručenie do Ruska.

Okrem atramentu som si kúpil nové cartridge, aj keď tie staré samozrejme môžete použiť, ak ich dobre umyjete. Prirodzene, na doplnenie kaziet budete potrebovať aj obyčajnú injekčnú striekačku. Tiež som si kúpil špeciálne zariadenie na resetovanie kaziet do tlačiarní (modré na fotografii).

Krok 10. Testy

Teraz prejdime k testom tlače. V dizajnovom programe Eagle som vyrobil niekoľko potlačí, so stopami rôznej hrúbky.

Kvalitu tlače môžete posúdiť z fotografií vyššie. Nižšie je video z tlače:

Krok 11 Leptanie

Na leptanie dosiek vyrobených týmto spôsobom je vhodný iba roztok chloridu železitého. Iné metódy leptania (síran meďnatý, kyselina chlorovodíková atď.) môžu korodovať žltý atrament Mis Pro. Pri leptaní chloridom železitým je lepšie plošný spoj nahrievať teplovzdušnou pištoľou, urýchli sa tým proces leptania a pod. menšia vrstva atramentu „žerie“.

Teplota zahrievania, proporcie a trvanie leptania sa vyberajú empiricky.

Z času na čas potrebujem vyrobiť dosky plošných spojov pre svoje remeslá. LUT je pre mňa mimoriadne vrtošivá metóda - niekedy sa toner roztopí a roztečie, potom nebude fungovať kvalita papiera, potom sú potrebné nejaké iné hemoroidy - nervy z ocele a železa. Pre fotorezist, špecifické činidlá a laminátor.

„A ak na to postavíme špeciálny stroj? Okamžite tlačiť farbou?" Pomyslel som si. „Prerobte tlačiareň!“ rozumne poznamenala lenivosť. Pátranie na internete odhalilo, že ľudia úspešne prerábajú atramentové tlačiarne na tlač na textolit, ale je to dosť pracný proces (treba dokončiť a zdvihnúť rám s tlačovou hlavou a pod.), navyše si svoju atramentovú tlačiareň vážim ako Pani Gritsatsueva preosievačka (predsa len MFP). Ale mal som nepotrebný laser HP lj 6L ležať nečinne - vo všeobecnosti som ležal. Bolo užitočné pozrieť sa na charakteristiky a náhodou som narazil(vyrovnávacia pamäť článkov , pre prípad hasiča) o úprave tejto konkrétnej tlačiarne na textolit. Ale téma v článku nebola úplne odhalená - najmä nehovorí o tom, ako toner prilepiť na textolitovú fóliu, ako tento toner neskôr zapiecť a hlavne chýba video ukážka fungujúcej vzorky, tak som vám na túto vec pripomenul. jasilneOdporúčam vám, aby ste sa oboznámili s vyššie uvedeným článkom, pretože nebudem opakovať to, čo je tam podrobne popísané - nie je čo vyrábať copy-paste. Pod rezom je veľa fotiek.

Takže samotná úprava je v detailoch - urobte rez v zadnej stene, odstráňte podložku nárazníka a kachle (aby sa vytlačený vzor nerozmazal). Snímač teploty kachlí je potrebné vymeniť za odpor s odporom 8,2 kOhm. Odporúčam to urobiť takto (jednoducho skratujte snímač teploty odporom, aby ste sa nehrabali s opravou):

S konektorom, ktorý dodáva vykurovacie napätie, netreba nič robiť. Odpojte sporák a je to.

Ďalej musíte pracovať s nárazovou podložkou - to je to, čo bolo za valčekom na naberanie papiera - musíte ju odrezať a nechať len boky. Ospravedlňujem sa, ale fotky nie sú odpílené späť nie - zabudol som odfotiť, a keď som sa spamätal a spamätal, všetko už bolo odpílené. Neviem, ako sa to stalo. Nočná mora.

Takto by to malo vyzerať:

Áno, skoro by som zabudol: dávajte si pozor na snímač prechodu papiera (je to skôr horné rameno jeho tlmiča, ktoré sa nachádza v tej štrbine naľavo od valčeka na podávanie papiera) - neodrežte náhodou jeho upevňovacie prvky, inak tlačiareň nebude môcť ovládať koniec hárka v dráhe podávania.

Naopak, na snímači prítomnosti papiera odstráňte uzávierku a tlačiarni sa bude zdať, že tam je vždy „papier“.

Pohľad zozadu:

To je všetko, čo som chcel o prepracovaní objasniť. A teraz nemenej dôležité body sú priľnavosť tonera k fólii a jej fixácia teplom.

A samozrejme, na čo sme tu všetci, je video ukážka zariadenia:

To je všetko. Tento stroj mi výrazne uľahčil život. Úspešne som ňou vytlačil nejednu dosku, pah-pah. Ak to niekomu poslúži, budem veľmi rád. Ďakujem za tvoju pozornosť.

UPD: Stránka na odkaze trochu klesla. Pretože tu

V poslednej dobe som hľadal spôsoby, ako uľahčiť výrobu DPS. Asi pred rokom som narazil na zaujímavú stránku, ktorá popisovala postup úpravy atramentovej tlačiarne Epson pre tlač na hrubé materiály vr. na medený textolit. V článku bolo popísané dokončenie tlačiarne Epson C84, mal som však tlačiareň Epson C86, ale pretože Keďže mechanika tlačiarní Epson je podľa mňa podobná, rozhodol som sa, že skúsim upgradovať moju tlačiareň.

V tomto článku sa pokúsim čo najpodrobnejšie opísať krok za krokom proces modernizácie tlačiarne pre tlač na pomedený textolit.

Potrebné materiály:

- Samozrejme, budete potrebovať samotnú tlačiareň Epson C80.

- plech z hliníkového alebo oceľového materiálu

- svorky, skrutky, matice, podložky

- malý kúsok preglejky

- epoxidové alebo superlepidlo

- atrament (viac o tom neskôr)

Nástroje:

- brúska (Dremel a pod.) s rezným kotúčom (môžete vyskúšať malú opicu)

- rôzne skrutkovače, kľúče, šesťhrany

- vŕtať

- teplovzdušná pištoľ

Krok 1. Demontujte tlačiareň

Prvá vec, ktorú som urobil, bolo vybratie zadného výstupného zásobníka papiera. Potom musíte odstrániť predný zásobník, bočné panely a potom hlavné telo.

Nasledujúce fotografie zobrazujú podrobný proces demontáže tlačiarne:

Krok 2. Odstráňte vnútorné prvky tlačiarne

Po odstránení krytu tlačiarne je potrebné odstrániť niektoré vnútorné prvky tlačiarne. Najprv musíte odstrániť snímač podávania papiera. V budúcnosti ho budeme potrebovať, preto ho pri odstraňovaní nepoškoďte.

Potom je potrebné odstrániť centrálne prítlačné valce, pretože. môžu interferovať s podávaním PCB. V zásade sa dajú odobrať aj bočné valčeky.

Nakoniec musíte odstrániť mechanizmus čistenia tlačovej hlavy. Mechanizmus je držaný západkami a odstraňuje sa veľmi jednoducho, ale pri vyberaní buďte veľmi opatrní, pretože. Má rôzne rúrky.

Krok 3: Odstráňte platformu tlačovej hlavy

Začneme proces inovácie tlačiarne. Práca si vyžaduje presnosť a používanie ochranných prostriedkov (treba chrániť oči!).

Najprv musíte odskrutkovať koľajnicu, ktorá je priskrutkovaná dvoma skrutkami (pozri fotografiu vyššie). Odskrutkovaný? Odložíme bokom, ešte ho budeme potrebovať.

Teraz si všimnite 2 skrutky v blízkosti mechanizmu čistenia hlavy. Tiež ich odskrutkujeme. Na ľavej strane je to však urobené trochu inak, kde sa dajú odstrihnúť spojovacie prvky.

Ak chcete odstrániť celú plošinu s hlavou, najskôr všetko dôkladne skontrolujte a označte fixkou tie miesta, kde bude potrebné kov odrezať. A potom opatrne narežte kov ručnou brúskou (Dremel atď.)

Krok 4: Čistenie tlačovej hlavy

Tento krok je voliteľný, ale keďže je tlačiareň kompletne rozobratá, je najlepšie ihneď vyčistiť tlačovú hlavu. Navyše v tom nie je nič zložité. Na tento účel som použil obyčajné tyčinky do uší a čistič skla.

Krok 5: Inštalácia platformy tlačovej hlavy Časť 1

Keď je všetko rozobrané a vyčistené, prichádza na rad montáž tlačiarne, berúc do úvahy potrebnú vôľu pre tlač na textolit. Alebo ako hovoria jeeperi „lifting“ (t.j. zdvíhanie). Množstvo zdvihu závisí výlučne od materiálu, na ktorý budete tlačiť. Pri mojej úprave tlačiarne som plánoval použiť podávač oceľového materiálu s pripevneným textolitom. Hrúbka plošiny na prívod materiálu (oceľ) bola 1,5 mm, hrúbka fóliového textolitu, z ktorého som zvyčajne vyrábal dosky, bola tiež 1,5 mm. Rozhodol som sa však, že hlava by nemala príliš tlačiť na materiál, a tak som pre medzeru zvolil okolo 9 mm. Navyše niekedy tlačím na obojstranný textolit, ktorý je o niečo hrubší ako jednostranný.

Aby som si uľahčil kontrolu úrovne zdvihu, rozhodol som sa použiť podložky a matice, ktorých hrúbku som odmeral posuvným meradlom. Tiež som pre nich kúpil niekoľko dlhých skrutiek a matíc. Začal som s predným podávacím systémom.

Krok 6 Inštalácia platformy tlačovej hlavy Časť 2

Pred inštaláciou platformy tlačovej hlavy je potrebné vytvoriť malé prepojky. Robila som ich z rohov, ktoré som rozpílila na 2 časti (viď foto vyššie). Samozrejme, môžete si ich vyrobiť sami.

Potom som v tlačiarni označil otvory na vŕtanie. Spodné otvory sa dajú ľahko označiť a vyvŕtať. Potom ihneď priskrutkujte držiaky na miesto.

Ďalším krokom je označenie a vyvŕtanie horných otvorov v plošine, čo je o niečo náročnejšie, pretože. všetko by malo byť na rovnakej úrovni. Aby som to urobil, vložil som pár matíc do dokovacích bodov platformy so základňou tlačiarne. Pomocou vodováhy skontrolujte, či je plošina rovná. Označíme otvory, vyvŕtame a dotiahneme skrutkami.

Krok 7 „Zdvihnutie“ mechanizmu čistenia tlačovej hlavy

Keď tlačiareň dokončí tlač, hlava je „zaparkovaná“ v mechanizme čistenia hlavy, kde sa čistia trysky hlavy, aby sa zabránilo ich vysychaniu a upchávaniu. Aj tento mechanizmus treba trochu pozdvihnúť.

Tento mechanizmus som zafixoval pomocou dvoch rohov (viď foto vyššie).

Krok 8: Systém podávania

V tejto fáze zvážime výrobný proces zásobovacieho systému a inštaláciu snímača prívodu materiálu.

Pri návrhu podávacieho systému bola prvým problémom inštalácia snímača podávania materiálu. Bez tohto snímača by tlačiareň nefungovala, ale kde a ako ju nainštalovať? Keď papier prechádza cez tlačiareň, tento snímač oznámi ovládaču tlačiarne, kedy prejde vrchná časť papiera a na základe týchto údajov tlačiareň vypočíta presnú polohu papiera. Snímač posuvu je bežný fotosnímač s vyžarujúcou diódou. Pri prechode papiera (v našom prípade materiálu) sa lúč v snímači preruší.

Pre senzorový a posuvný systém som sa rozhodol vyrobiť plošinu z preglejky.

Ako môžete vidieť na fotografii vyššie, zlepil som niekoľko vrstiev preglejky, aby bol posuv v jednej rovine s tlačiarňou. Vo vzdialenom rohu plošiny som upevnil snímač posuvu, cez ktorý bude materiál prechádzať. V preglejke som urobil malý rez na vloženie snímača.

Ďalšou úlohou bola potreba vyrobiť si sprievodcov. Na to som použil hliníkové rohy, ktoré som prilepil na preglejku. Je dôležité, aby všetky uhly boli jasne 90 stupňov a vodidlá boli navzájom presne rovnobežné. Ako podávací materiál som použil hliníkový plech, na ktorý sa položí a zafixuje pomedený textolit pre tlač.

List podávania materiálu som vyrobil z hliníkového plechu. Snažil som sa, aby veľkosť listu bola približne rovnaká ako formát A4. Po malom prečítaní si na internete o fungovaní snímača podávania papiera a tlačiarne ako celku som zistil, že pre správne fungovanie tlačiarne je potrebné urobiť malý výrez v rohu listu podávania materiálu, aby že snímač funguje o niečo neskôr, ako sa začnú otáčať podávacie valce. Dĺžka rezu bola cca 90 mm.

Keď bolo všetko hotové, pripevnil som obyčajný list papiera na podávací list, nainštaloval som všetky ovládače do počítača a urobil som skúšobnú tlač na obyčajný list.

Krok 9: Doplňte atramentovú kazetu

Posledná časť úpravy tlačiarne je venovaná atramentu. Bežný atrament Epson nie je odolný voči chemickým procesom, ku ktorým dochádza pri leptaní dosky plošných spojov. Preto je potrebný špeciálny atrament, nazývajú sa žltý atrament Mis Pro. Tento atrament však nemusí byť vhodný pre iné tlačiarne (iné ako Epson), pretože. tam môžu byť použité iné typy tlačových hláv (Epson používa piezoelektrickú tlačovú hlavu). Internetový obchod inksupply.com má doručenie do Ruska.

Okrem atramentu som si kúpil nové cartridge, aj keď tie staré samozrejme môžete použiť, ak ich dobre umyjete. Prirodzene, na doplnenie kaziet budete potrebovať aj obyčajnú injekčnú striekačku. Tiež som si kúpil špeciálne zariadenie na resetovanie kaziet do tlačiarní (modré na fotografii).

Krok 10. Testy

Teraz prejdime k testom tlače. V dizajnovom programe Eagle som vyrobil niekoľko potlačí, so stopami rôznej hrúbky.

Kvalitu tlače môžete posúdiť z fotografií vyššie. Nižšie je video z tlače:

Krok 11 Leptanie

Na leptanie dosiek vyrobených týmto spôsobom je vhodný iba roztok chloridu železitého. Iné metódy leptania (síran meďnatý, kyselina chlorovodíková atď.) môžu korodovať žltý atrament Mis Pro. Pri leptaní chloridom železitým je lepšie plošný spoj nahrievať teplovzdušnou pištoľou, urýchli sa tým proces leptania a pod. menšia vrstva atramentu „sadne“.

Teplota zahrievania, proporcie a trvanie leptania sa vyberajú empiricky.

Pôvodný článok v angličtine (preložil Koltykov A.V. pre cxem.net)

sushiandbox.ru Mastering PC - Internet. Skype. Sociálne médiá. Lekcie o Windowse.

sushiandbox.ru Mastering PC - Internet. Skype. Sociálne médiá. Lekcie o Windowse.