Mindenki érdeklődik a termelés digitalizálása iránt több vállalkozás. A szervezők a regionális tudományos és műszaki konferencia „A termelési folyamatok digitalizálása. Ipari szoftverek alkalmazása építéshez digitális vállalkozások”, amelyet nemrégiben Szamarában rendeztek meg.

A kezdeményezést az ipari automatizálási rendszerek létrehozására és támogatására szakosodott univerzális integrátorként ismert SMS-Automation cégcsoport kezdeményezte a világ egyik legnagyobb automatizálási és villamossági konszernjének, a Siemensnek a Digitális Termelési Osztályával közösen. termékek, amelyekkel a Samara fejlesztőit több mint két évtizedes eredményes együttműködés köti össze.

Az információs rendszerek gyártóinak és fejlesztőinek fórumát a Szamarai Régió Ipari és Technológiai Minisztériuma is támogatta. Szakemberei többször is felfigyeltek a cégcsoport sikerére az ipari automatizálás és a nagy információs rendszerek kiépítése terén.

A szamarai régió ipari vállalkozásainak képviselői megismerkedhettek a koncepcionális alapokkal és konkrét eszközökkel a hatékony digitális gyártás. Az ipari automatizálás csak része a digitalizációnak, vagy más néven digitalizációnak. A digitalizáció a folyamatok automatizálása egy termék, berendezés, vállalkozás teljes életciklusa során. Ebbe illeszkedik a projekt, és annak működése, korszerűsítése.

A konferencia résztvevői számára nagy érdeklődést keltett Andrej Sidorov, az SMS-Automation Group of Companies Igazgatótanácsa elnökének jelentése: „Ipari szoftver mint a digitalizáció eszköze. „A vezérlőrendszerek intellektualizálásának küszöbén állunk” – mondta Andrej Sidorov (az alsó képen). - Most a nyugati berendezésgyártók változtatják a gyártási modellt. A berendezés digitális ikertestvért kezd. Az üzleti modell változása oda vezet, hogy a digitális ikerpár jelentős tényező lesz a beszállító kiválasztásában.”

A digitalizálás egyebek mellett virtuális digitális modelleken szituációk kidolgozása, amivel hatalmas összegeket lehet megtakarítani. A Siemens már a digitalizációs telephelyén van, meg sem várva egy alkatrészgyártó gép érkezését, megkapva annak virtuális képét, virtuális robotokat kapcsol hozzá, és időveszteség nélkül megkezdi a technológiai folyamatok hibakeresését.

A szakértők által felvetett, konkrét digitális gyártási eszközök használatával kapcsolatos témákat a konferencia résztvevői érdeklődéssel fogadták, és sok kérdést, vitát váltottak ki. A konferencia vendégeinek figyelmét a beszámolók mellett a bemutató standok is felkeltették gyakorlati példák a digitalizáció elveinek megvalósítása az orosz ipari vállalatok ipari vezérlőrendszereinek valóságában. A konferencián kiemelt figyelmet fordítottak a kérdésekre információ biztonság modern automatizálási rendszerek. Az Ipar 4.0 koncepció keretében a vállalkozások fejlődésének aktuális trendjeinek megismerése a szakértők szerint további eszközzé válhat az Ipar 4.0 korszakában a versenyképesség növelésének folyamatában.

Van jobb módszer is. A tervezési és technológiai tervezési folyamatok hatékonyságának javításának módjainak azonosítása

Aaron Frenkel, Jan Larssen

A termékgyártás kétségtelenül az összes életciklus-folyamat legfontosabb része. Ebben a szakaszban az ötletek valósággá válnak. Sőt, összehangolt tervezési és gyártási folyamatok nélkül, amelyek biztosítják a termék sikeres összeszerelését a műhelyben, az ötletek csak gyönyörű tervrajzok maradnak, vagy nem valósulnak meg teljesen. A technológiai folyamatok tervezésének és fejlesztésének módszerei évek óta változatlanok maradtak, megtartva mindazokat a hagyományos hátrányokat, amelyek költség- és időnövekedéshez vezetnek. Tekintettel arra, hogy manapság az innovációk létfontosságúak a gépgyártó vállalkozások túlélése szempontjából, a Siemens PLM Software elemezte a gyártás előtti folyamatokat, hogy megtalálja a további optimalizálási módokat. Ebben a cikkben Aaron Frankel, a Machinery Solutions marketing igazgatója és Jan Larsson, a Siemens PLM Software európai, közel-keleti és afrikai marketing igazgatója megvitatja, hogy mely hiányosságokat kell kiküszöbölni a a „termék digitális ikertestvére”, és ez hogyan befolyásolja a termékek előállításának módját.

gyönyörű szimfónia

Ha egy modern gyárban találja magát, az emberi munka, a robotok és a gépek, az anyagok és alkatrészek mozgásának csodálatos szimfóniáját láthatja – mindezt a másodperc pontossággal, hogy lépést tartsanak az ütemtervvel. A kép egyszerűen fantasztikus.

De a színfalak mögött a tervezés és a gyártás technológiai előkészítésének elavult folyamatait fogjuk látni. Nem fogunk senkit kritizálni. A termékdizájn kidolgozása önmagában nem kis teljesítmény. A tervezés nagyon nehéz feladat lehet. Egyes esetekben egy termék több millió alkatrészből áll, és több ezer alkalmazott és partner dolgozik a létrehozásán, gyakran a világ minden táján. Ezenkívül a kritikus iparágak, mint például az elektronika (gyorsabb processzorok, miniatürizálás), az autóipar (zöld és kibocsátáscsökkentés) és a repülőgépipar (zöld és kompozit anyagok) folyamatosan törekednek az új termékek létrehozásának folyamatának optimalizálására és felgyorsítására. Tekintettel a megoldandó feladatok nagy bonyolultságára, teljesen érthető az a vonakodás, hogy nem hajlandók eltérni a helyszínen bevált előgyártási folyamatoktól. Ügyfeleink azonban gyakori terméktervezési és gyártási problémákról számolnak be, amelyek bizonyos esetekben költséges késéseket okoznak.

Gyakori problémák

Az egyik legkomolyabb nehézség, amit látunk, az, hogy a tervezők és a technológusok eltérő rendszereket használnak. Ez a gyakorlatban oda vezet, hogy a tervezők a fejlesztéseiket olyan technológusokhoz adják át, akik technológiai folyamatokat próbálnak létrehozni. számítógépes rendszerek amihez hozzászoktak. Ebben a forgatókönyvben - és ez nagyon gyakran előfordul - az információ deszinkronizálása történik, ami megnehezíti a helyzet ellenőrzését. Emellett a hibák valószínűsége is nő.

A bolti alaprajzok kialakítása során rendszeresen felmerülnek problémák. Ennek az az oka, hogy az elrendezések általában 2D alaprajzok és papírrajzok formájában készülnek. Ez egy hosszú és fáradságos folyamat. A 2D rajzok a folyamat fontos részét képezik, de nem rendelkeznek a szükséges rugalmassággal. Gyakran előfordul, hogy a műhely berendezéseinek átrendezése nincs rögzítve a rajzon. A probléma különösen súlyosbodik a gyorsan változó piacokon (pl. fogyasztói elektronika), ahol a termelési rendszerek folyamatos bővítése és korszerűsítése szükséges. Miért? Mert a kétdimenziós elrendezésekből hiányzik az intelligencia és az asszociativitás. Megakadályozzák, hogy a technológusok pontosan tudják, mi történik a műhelyben, és gyorsan okos döntéseket hozzanak.

Az elrendezés elkészítése után technológiai útvonalat dolgoznak ki. Általában akkor átmegy az ellenőrzési szakaszon. Itt van egy másik jelentős akadály a hatékonyság növekedése előtt. A technológusoknak általában meg kell várniuk a berendezés telepítését, hogy értékeljék a berendezés teljesítményét. Sőt, ha a jellemzők alacsonyabbak a vártnál, akkor már késő alternatív technológiát kifejleszteni. Tapasztalataink azt mutatják, hogy ez a helyzet jelentős késésekhez vezet.

Végül a vásárlók két további problémát jelentenek a gyártás előtti ciklus végén. Ez az egyes műveletek teljesítményének és a teljes technológiai folyamat egészének értékelése.

A modern gyártás nagy bonyolultsága és a különböző folyamattervező rendszerek közötti koordináció gyakran hiánya miatt nem könnyű meghatározni, hogy mely műveletek vagy termelési területek okoznak késéseket a teljes vonalon. És amikor egy termék tényleges gyártásáról van szó, az ügyfelek arról számolnak be, hogy általában rendkívül nehéz felmérni a valós folyamatok termelékenységét és a tervezettnek való megfelelés mértékét. A probléma ismét a nagy bonyolultság, valamint a gyártás, a tervezők és a technológusok közötti visszacsatolás hiánya.

Digitális iker

A digitális iker egy valós tárgy virtuális másolata, amely ugyanúgy viselkedik, mint a valódi tárgy. Anélkül, hogy belemennénk a termékeink műszaki részleteibe, elég azt mondani, hogy a mi vezérlőink életciklus termékek (PLM) teljes digitális platformot biztosítanak. Támogatja a digitális ikrek használatát, amelyek pontosan modellezik a végpontok közötti terméktervezési és gyártási folyamatokat.

Mit jelent mindez a gyakorlatban? Vessünk egy pillantást a fenti lépésekre, és mutassuk meg az új megközelítés által biztosított főbb funkciókat.

Építkezés

Az NX (és más CAD-rendszerek) elkészíti a termék modelljét, és 3D JT formátumban elküldi a Teamcenternek. Az alkalmazás másodpercek alatt több ezer különböző virtuális terméktervet hoz létre, amelyek pontosan illeszkednek a tényleges termékhez. Ugyanakkor a lehetséges problémák azonosítására a nagy adatfeldolgozási technológiák, a modellekben található tervezési és technológiai információk (PMI) (tűrések, illeszkedések, alkatrészek és szerelvények közötti kapcsolatok), valamint a technológiai folyamat alapvető leírása szolgál. Ez a megközelítés már a gyakorlatban is kipróbálásra került a cégünk által gyártott elektronikai termékek elkészítésekor. Például azonnal meg tudtuk állapítani, hogy a videokimeneti csatlakozó menetes furatai nem pontosan illeszkednek a PCB csavarfurataihoz. Ha a hibát nem veszik volna észre, az ügyfelek garanciális igényét eredményezett volna: a csatlakozó kioldódhatott volna a nyomtatott áramkör. A tervezési hibák korai felismerése jelentős időt és pénzt takarít meg, mind a technológiafejlesztés, mind a gyártás terén.

Technológiai folyamatok tervezése

A digitális iker javul közös munka tervezők és technológusok, optimalizálják a helyszín és a gyártási technológia kiválasztását, valamint a szükséges erőforrások elosztását. Vegyünk egy példát az építési folyamat módosítására. Szoftvereszközeink segítségével a folyamatmérnökök az új tervezési specifikáció alapján új műveletekkel egészítik ki a folyamat működő 3D-s modelljét. A világ bármely pontjáról bármilyen termelési rendszert lehet szimulálni: mondjuk a párizsi technológusok egy riói üzemben készítik elő a gyártást. Az egyes hozzáadott műveletek idejére vonatkozó információk birtokában a technológusok ellenőrzik, hogy az új technológiai útvonal megfelel-e a megadott teljesítménymutatóknak. Ha ez nem így van, akkor a technológiai műveletek cseréje vagy átrendezése történik. Ezután ismét sor kerül a numerikus szimulációra, amíg a kiválasztott technológiai út megfelel a követelményeknek. Az új munkafolyamat azonnal elérhető minden fejlesztő számára jóváhagyásra. Ha bármilyen problémát észlelnek, a tervezők és a technológusok együtt dolgoznak a kiküszöbölésükön.

üzlet alaprajzai

Az elrendezéseken való munka során javasoljuk egy digitális iker létrehozását, amely mechanikai berendezéseket, automatizálási rendszereket és erőforrásokat tartalmaz, és egyértelműen kapcsolódik a tervezés és a technológiai előgyártás teljes „ökoszisztémájához”. A PLM eszközkészlet segítségével a technológiai műveletek húzással felcserélhetők. Ugyanilyen egyszerű a berendezések és a személyzet elhelyezése a gyártósoron és a működés szimulációja. Nagyon egyszerű, de ugyanakkor kivételes hatékony módszer technológiai folyamatok létrehozása, szerkesztése. Amikor olyan tervezési változtatásokat hajtanak végre, amelyek új ipari robotot igényelnek, a numerikus szimulációs szakemberek megvizsgálják például, hogy be lehet-e szerelni egy ekkora robotot anélkül, hogy a szállítószalagot megütnék. Az üzletterv-tervező elvégzi a szükséges módosításokat, változási értesítést készít, amely alapján a beszerzési osztály új eszközöket vásárol. Az elvégzett változtatások következményeinek ezen elemzése lehetővé teszi a hibák elkerülését, és szükség esetén a szállítók azonnali értesítését.

Technológiai tervezési döntések ellenőrzése

Az ellenőrzési fázisban egy digitális ikerpárt használnak az összeszerelési folyamat virtuális ellenőrzésére. A virtuális modellezés és a kvantitatív elemzés lehetővé teszi az összeszerelésben végzett kézi munkával kapcsolatos összes tényező értékelését, és olyan problémák azonosítását, mint például a dolgozó kínos testtartása. Ez lehetővé teszi a fáradtság és a munkával összefüggő sérülések elkerülését. A szimuláció eredményei alapján oktatóvideókat és utasításokat készítenek.

Teljesítmény optimalizálás

A digitális iker a tervezett technológiai rendszer statisztikai modellezésére és értékelésére szolgál. Ezzel könnyen eldönthető, hogy kézi munkát, robotokat vagy robotok és munkások kombinációját kell-e alkalmazni. Minden folyamat numerikusan szimulálható, egészen egyetlen gép energiafogyasztásáig, hogy a technológia a lehető legjobban optimalizálható legyen. Az elemzés megmutatja, hogy az egyes műveletekben hány alkatrész készül. Ez biztosítja, hogy a tényleges gyártósor teljesítménye megfeleljen a célnak.

és valós világok. Ez lehetővé teszi a tervezési projekt és a ténylegesen gyártott projekt összehasonlítását.

termék. Az ábra bemutatja, hogyan alkalmazzák a big data technológiákat

a termékminőséggel kapcsolatos aktuális információk összegyűjtése, amelyeket elemzés céljából továbbítanak

a Teamcenterben tárolt digitális ikerre

Termékgyártás

A digitális iker visszacsatolást biztosít a valós és a virtuális világ között, ami lehetővé teszi a termékgyártási folyamatok optimalizálását. A technológiai utasítások közvetlenül a műhelybe kerülnek, ahol a berendezések kezelői megkapják azokat a videókkal együtt. Az üzemeltetők gyártási adatokat szolgáltatnak a tervezőknek (pl. ha rés van két panelcsavar között), míg mások automatizált rendszerek teljesítményadatokat gyűjtsön. Ezután következik a tervezési projekt és a ténylegesen legyártott termék összehasonlítása, az eltérések azonosítása és kiküszöbölése.

Új megközelítések a munkához

A digitális iker használata, amely egy valódi termék pontos másolata, segít a lehetséges problémák gyors azonosításában, felgyorsítja a gyártás előkészítését és csökkenti a költségeket. Ezenkívül a digitális iker jelenléte garantálja a tervezők által tervezett termék gyártásának lehetőségét; minden technológiai folyamat naprakész és szinkronizált; a kifejlesztett technológiák működőképesnek bizonyulnak, a gyártás pontosan a tervek szerint működik. A digitális iker lehetővé teszi annak tesztelését, hogyan lehet új technológiákat integrálni a meglévő gyártósorokba. Ez kiküszöböli a berendezések vásárlásával és telepítésével kapcsolatos kockázatokat.

A gépészet a világipar egyik legfejlettebb ága, ahol a gyakorlatban bevált, de a gyártás technológiai előkészítésének elavult megközelítéseit régóta használják. Itt az ideje, hogy elhozzuk az innováció szellemét, amely utat nyit a sikerhez a termékfejlesztésben és a gyártásban. Ideje kipróbálni valami újat!

2017. június 23. A 3D Digital Twin létrehozása szerepel a Winnum®, az ipari dolgok internete platformjának standard szolgáltatásainak listáján. Most a Winnum®-ban a 3D Digital Twins létrehozása olyan egyszerű, mint az érzékelők csatlakoztatása.

"Digitális iker" - egy adott fizikai termék, termékcsoport, mechanikai vagy technológiai folyamat számítógépes ábrázolása, amely teljes mértékben megismétli mindazt, amit a fizikai prototípusa tesz, a mozgásoktól és a kinematikától a fizikai környezet és az aktuális működési feltételek megjelenítéséig, beleértve a mozgási folyadékokat és gázokat. A digitális iker közvetítőként működik a fizikai termék és a vele kapcsolatos fontos információk, például az üzemeltetési vagy karbantartási adatok között. Most a Winnum segítségével bármilyen termelési rendszerhez teljes értékű Visszacsatolás a valós világból való adatgyűjtésen és ezen adatok digitális világba történő átvitelén alapul.

Mi az a 3D Digitális iker?

A 3D Digital Twin egy adott fizikai termék, termékcsoport, mechanikai vagy gyártási folyamat 3D számítógépes ábrázolása, amely nem csupán 3D geometriát foglal magában, specifikációkés az aktuális üzemi paraméterek, hanem egyéb fontos információ - környezetés működési feltételek, műszaki állapot és üzemidő, interakció más objektumokkal, prediktív analitikai adatok, beleértve a meghibásodást és a hiba előrejelzését. A digitális iker lehet egyszerűsített vagy nagyon részletes és tükröződhet széleskörű mind magának a terméknek, mind a technológiai és gyártási folyamatoknak számos jellemzője.

A háromdimenziós Digital Twin jelenléte segít megszervezni a termék kapcsolatát a hozzá kapcsolódó objektumokkal, a termék kezeléséért felelős szoftverrel, az üzemállapot és működési folyamat figyelésével stb. A 3D Digital Twin különösen akkor értékes, ha a legpontosabban reprezentálja fizikai prototípusának aktuális állapotát és teljesítményét. Bármilyen pontosak, részletesek és kidolgozottak is a műveletek a tervezés, a szimuláció és az előgyártás szakaszában, a való életben a folyamatok általában egy kicsit másképp zajlanak, és a Digital Twin az, amelyik képes híd a termékek tényleges működésével kapcsolatos szükséges információkhoz. Ez az információ sokféleképpen felhasználható, például szűk keresztmetszetek, fejlesztési és változtatási lehetőségek felmérésére, a változtatások megvalósíthatóságának megerősítésére stb. Ráadásul, mivel a Digital Twin egy háromdimenziós objektum, sokkal érthetőbb vele dolgozni, mint bármilyen táblázattal vagy grafikonnal dolgozni. A 3D Digital Twin lehetővé teszi, hogy működés közben közvetlenül benézzen egy valós fizikai objektumba, anélkül, hogy le kellene állítania a berendezést és fel kellene nyitnia az ellenőrzést igénylő csomópontokhoz való hozzáférést akadályozó paneleket.

A Winnum egyedülálló funkciója lehetővé teszi ügyfeleink számára, hogy 3D digitális ikreket hozzanak létre és kezeljenek azáltal, hogy összekapcsolják a fizikai objektumokból és valós folyamatokból származó információkat a különféle rendszerek számítógéppel segített tervezés (CAD). A Winnum támogatja a 3D CAD modellek betöltését semleges formátumokban, például STL, VRML és OBJ, a közvetlen letöltés elérhető a Blender és a Collada számára. A robotokat, berendezéseket, szenzorokat és egyéb geometriai objektumokat tartalmazó, kész 3D-s könyvtárak jelenléte tovább gyorsítja és leegyszerűsíti a Digital Twins létrehozásának folyamatát még azon cégek számára is, amelyek nem dicsekedhetnek azzal, hogy teljesen digitalizált 3D-s termékeiket.

3D jelenetek és intelligens digitális ikrek (Smart Digital Twin)

Minden Digital Twin egy adott elemnek felel meg. Vagyis ha egy cég 100 berendezést használ, vagy több százezer terméket gyárt, akkor minden berendezésnek/terméknek megvan a saját Digital Twinje. Egyedi tulajdonságok A Winnum for Big Data segít sok digitális ikerrel dolgozni a mindennapi feladatok megoldásában, és magas rendszerteljesítményt biztosít számuktól függetlenül.

A 3D-s jelenetek segítségével összehozzák a Digital Twins-t, és képet kapnak általános teljesítményükről és teljesítményükről, a működési környezettől függő általános eltérésekről és még sok másról. A Winnum 3D-s jelenetei nem csupán 3D-s környezetek, ahogy az a számítógéppel segített tervezőrendszerekben megszokott. A Winnum 3D-s jelenetei lehetővé teszik egy teljes értékű 3D-s világ létrehozását a fényforrásokkal való munkavégzéshez szükséges eszközök széles skálájával (beleértve a sugárkövetést, a tükörképeket, a ködöt, az intenzitást, az átlátszóságot), a textúrákat (beleértve a dinamikus textúrákat videofolyammal), egyedi kamerák és mechanizmusok a 3D objektumokkal való interakcióhoz (objektum kiválasztása, objektumra kattintás, vezérlőművelet átvitele).

A 3D-s jelenet minden művelete és a 3D Digital Twin-lel való munkához szükséges összes eszköz kizárólag a webböngészőben érhető el.

A cégrőlSignum

A Signum az ipari dolgok internete (IIoT) megoldásainak globális szolgáltatója. A cég megoldásai segítenek átalakítani a termékek létrehozásának, üzemeltetésének és karbantartásának folyamatát az ipari dolgok internete (IIoT) technológiáit alkalmazva. A következő generációs Winnum™ platform megadja a vállalatoknak azokat az eszközöket, amelyekre szükségük van ahhoz, hogy rögzítsék, elemezzenek és további értéket állítsanak elő a csatlakoztatott hálózatuk által generált big data-ból. számítógép hálózat vezérlők, érzékelők, érzékelők, termékek és rendszerek.

Neurális hálózatok, digitális ikrek, mesterséges intelligencia. Az Ipar 4.0 technológiák a felismerhetetlenségig megváltoztatják az olajipart

A digitális kor építészei

Általában a technológiailag legfejlettebb területeket tekintik információs technológiákés a biomedicina. Egészen más a hozzáállás a hagyományos iparágakban, például a fémhengerlésben vagy az olajgyártásban és -finomításban tevékenykedő cégekhez. Első pillantásra konzervatívnak tűnnek, de sok szakértő az új digitális kor fő építészeinek nevezi őket.

Az ipari óriások a múlt század harmincas éveinek közepén kezdték automatizálni a gyártási folyamatokat. Évtizedek során a hardver- és szoftverrendszerek folyamatosan fejlődtek és bonyolultak. A termelési folyamatok automatizálása – például az olajfinomításban – messze előrelépett. Egy modern finomító működését több százezer érzékelő és műszer, az üzemanyag-ellátást pedig valós időben figyelik a rendszerek. műholdas navigáció. Egy átlagos orosz finomító minden nap több mint 50 000 terabájt információt állít elő. Összehasonlításképpen: az Orosz Állami Könyvtár digitális tárolójában tárolt 3 millió könyv több százszor kevesebbet foglal el - "csak" 162 terabájtot.

Ez a nagyon „big data”, vagyis a Big Data, egy olyan áramlás, amely összemérhető a legnagyobb oldalak információterhelésével és közösségi hálózatok. A felhalmozott adattömb egyedülálló erőforrás, amely az üzletvezetésben használható. De az információelemzés hagyományos módszerei erre már nem alkalmasak. Ekkora adatmennyiséggel csak az Ipar 4.0 technológiák segítségével lehet hatékonyan dolgozni. A változó gazdasági paradigmával összefüggésben komoly előnyt jelent a gazdag termelési „történelmi tapasztalat”. A big data áll a középpontban mesterséges intelligencia. A tanulásra, a valóság megértésére és a folyamatok előrejelzésére való képessége közvetlenül függ a betöltött tudás mennyiségétől. Ugyanakkor az ipari vállalatok erős mérnöki iskolával rendelkeznek, és aktívan részt vesznek az új technológiák bevezetésében és fejlesztésében. Ez egy másik körülmény, amely az „új gazdaság” kulcsszereplőjévé teszi őket.

A hét legjobbja

Végül a hazai iparosok ismerik az üzleti hatékonyság árát. Oroszország nagy távolságok országa. A termelési eszközök gyakran nagyon távol helyezkednek el a fogyasztóktól. Ilyen körülmények között nagyon nehéz gyorsan reagálni a piaci ingadozásokra. A hagyományos technológiák legfeljebb egytized százalékos megtakarítást tesznek lehetővé. Eközben a digitális megoldások már ma is lehetővé teszik a költségek akár havi 10-15%-os csökkentését. A tény nyilvánvaló: a negyedik ipari forradalom korszakában azok lesznek versenyképesek, akik megtanulják az új technológiák leghatékonyabb alkalmazását a felhalmozott tapasztalatok kontextusában.

Petr Kaznacheev, a RANEPA Erőforrás-gazdasági Központ igazgatója: „Az olaj- és gázipari „integrált” mesterséges intelligencia-rendszer felé vezető első lépésként megfontolható az „okos” menedzsment és a vállalati tervezés. Ebben az esetben beszélhetünk egy algoritmus létrehozásáról a teljes digitalizálására kulcs információ a cég tevékenységéről – a pályától a benzinkútig. Ezt az információt egyetlen automatizált központba is el lehetne küldeni. Ezen információk alapján mesterséges intelligencia módszerekkel előrejelzéseket, javaslatokat lehetett készíteni a cég munkájának optimalizálására.

A digitális átalakulás vezetője

Ezt a trendet felismerve Oroszország és a világ ipari vezetői átstrukturálják az évtizedek óta fejlődő üzleti folyamatokat, bevezetik a termelésbe az Ipari Dolgok Internetére, mesterséges intelligenciára és Big Datara épülő Ipar 4.0 technológiákat. A legintenzívebb átalakulás az olaj- és gáziparban zajlik: az iparág dinamikusan „digitalizálódik”, olyan projektekbe fektet be, amelyek tegnap még tudományos-fantasztikusnak tűntek. Mesterséges intelligencia által vezérelt, helyzeteket megjósolni képes üzemek, olyan telepítések, amelyek a legjobb működési módra késztetik a kezelőt – mindez már ma valósággá válik.

A maximális feladat ugyanakkor egy olyan termelés, logisztika, termelés és értékesítés irányítási rendszerének kialakítása, amely egyetlen ökoszisztémává egyesítené az okoskutakat, gyárakat és benzinkutakat. Egy ideális digitális modellben abban a pillanatban, amikor a fogyasztó megnyomja az üzemanyag-adagolót, a vállalat elemzői az üzemi központban azonnal értesülnek arról, hogy milyen márkájú benzint töltenek a tartályba, mennyi olajat kell kinyerni, az üzembe szállítani és meghatározott régió keresletének kielégítésére dolgozzák fel. Eddig egyetlen orosz és külföldi cég sem tudott ilyen modellt felépíteni. Ennek a problémának a megoldásában azonban a Gazprom Neft jutott a legmesszebbre. Szakemberei jelenleg számos projektet valósítanak meg, amelyek végső soron a feldolgozás, a logisztika és az értékesítés irányítására szolgáló egységes platform létrehozásának alapjává válhatnak. Egy olyan platform, amilyen még senki más a világon.

Digitális ikrek

Ma a Gazprom Neft finomítói a legmodernebbek közé tartoznak az iparágban. A negyedik ipari forradalom azonban minőségileg új lehetőségeket nyit meg, ugyanakkor új követelményeket támaszt az automatizálással szemben. Pontosabban, beszélgetünk nem annyira az automatizálásról, hanem a termelés szinte teljes digitalizálásáról.

Az új szakasz alapja az úgynevezett „digitális ikrek” – a finomítói egységek virtuális másolatai – lesznek. A 3D modellek megbízhatóan leírják a valódi prototípusokban előforduló folyamatokat és összefüggéseket. Neurális hálózatokon alapuló mesterséges intelligencia munkáján alapulnak. A "Digital Twin" optimális működési módokat kínál a berendezéshez, előre jelezheti a meghibásodásokat, és javasolhatja a javítási határidőket. További előnyei közé tartozik a folyamatos tanulás képessége. A neurális hálózat maga találja meg a hibákat, javítja és megjegyzi azokat, ezáltal javítja munkáját és az előrejelzés pontosságát.

A "digitális iker" képzésének alapja egy sor történelmi információ. A modern olajfinomítók olyan összetettek, mint az emberi test. Több százezer alkatrész, több tízezer érzékelő. Az egyes berendezések műszaki dokumentációja egy szerelőcsarnok méretű helyiséget foglal el. A "digitális iker" létrehozásához ezeket az információkat először be kell tölteni neurális hálózat. Ezután kezdődik a legnehezebb szakasz - a mesterséges intelligencia tanításának szakasza a telepítés megértéséhez. Tartalmazza az érzékelők és a műszerek által az üzem elmúlt néhány évében gyűjtött leolvasásokat. Az operátor különféle szituációkat szimulál, a neurális hálózatot választja a „mi lesz, ha az egyik működési paraméter megváltozik?” kérdésre. - például az alapanyag valamelyik alkatrészének cseréjére vagy a létesítmény áramellátásának növelésére. A neurális hálózat elemzi az elmúlt évek tapasztalatait, és számítással kizárja az algoritmusból a nem optimális módokat, és megtanulja megjósolni a telepítés jövőbeni működését.

A hét legjobbja

A Gazprom Neft már teljesen „digitalizált” két autóüzemanyag-gyártásban részt vevő ipari komplexumot – egy katalitikus krakkolású benzin hidrogénező egységet a moszkvai olajfinomítóban és egy egységet, amely a cég omszki olajfinomítójában működik. A tesztek kimutatták, hogy a mesterséges intelligencia képes egyidejűleg figyelembe venni "digitális ikreik" rengeteg paraméterét, döntéseket hozni és értesíteni a munka esetleges eltéréseiről, még azelőtt, amikor a baj komoly problémává válhat.

Ezzel párhuzamosan a Gazprom Neft olyan integrált megoldásokat tesztel, amelyek minimalizálják az emberi tényező hatását a teljes termelés léptékére. Hasonló projekteket valósítanak meg jelenleg a cég rjazani és kazahsztáni bitumengyáraiban. Az empirikusan megtalált sikeres megoldások a későbbiekben a nagy finomítók szintjére léptethetők fel, ami végső soron hatékony digitális platform termelésirányítás.

Nikolay Legkodimov, a KPMG fejlett technológiákkal foglalkozó tanácsadó csoportjának vezetője Oroszországban és a FÁK-ban:„A különféle alkatrészeket, szerelvényeket és rendszereket modellező megoldások régóta ismertek és használatosak, így az olaj- és gáziparban is. Minőségi ugrásról csak akkor beszélhetünk, ha ezeknek a modelleknek a lefedettsége kellően széles. Ha ezek a modellek kombinálhatók egymással, egy egész komplex láncba egyesíthetők, akkor ez valóban lehetővé teszi a problémák egy teljesen új szinten történő megoldását - különösen a rendszer viselkedésének szimulációját kritikus, kedvezőtlen és egyszerűen veszélyes működési körülmények között. Azokon a területeken, ahol az újraszerszámozás és a berendezések korszerűsítése nagyon költséges, ez lehetővé teszi az új alkatrészek előzetes tesztelését.”

Teljesítmény-menedzsment

A jövőben a Gazprom Neft logisztikai, finomítási és marketing blokkjának teljes értékláncát egyetlen mesterséges intelligencián alapuló technológiai platform fogja egyesíteni. Ennek az organizmusnak az "agya" az egy éve, Szentpéterváron létrehozott Teljesítménymenedzsment Központ lesz. Ide áramlik majd a „digitális ikrektől” származó információ, itt elemezzük azokat, és itt születnek a beérkezett adatok alapján a vezetői döntések.

Már napjainkban is több mint 250 000 érzékelő és több tucat rendszer továbbít valós időben információkat a Központba a cég minden eszközéről, amely a Gazprom Neft logisztikai, feldolgozó és marketing blokkjának kerületében található. Minden másodpercben 180 000 jel érkezik ide. Egy személynek mindössze egy hétbe telne, hogy megnézze ezt az információt. A Központ digitális agya ezt azonnal megteszi: valós időben figyeli a termékek minőségét és az olajtermékek mennyiségét a teljes lánc mentén – a finomítói kivezetéstől a végfelhasználóig.

A Központ stratégiai célja az Ipar 4.0 technológiáinak és lehetőségeinek felhasználásával a downstream szegmens hatékonyságának radikális növelése. Azaz nem csak a folyamatok menedzselése – ez a hagyományos rendszereken belül is megtehető, hanem azért is, hogy ezeket a folyamatokat a leghatékonyabbá tegyük: prediktív analitika és mesterséges intelligencia használatával az üzlet minden szakaszában csökkenthető a veszteség, optimalizálható a folyamatok és megelőzhető a veszteségek.

A Központnak a közeljövőben meg kell tanulnia több, az üzletvitel hatékonyságát befolyásoló kulcsfontosságú feladat megoldását. Ez magában foglalja a jövő előrejelzését 60 nappal előre: hogyan fog viselkedni a piac két hónap múlva, mennyi olajat kell feldolgozni a jelenlegi benzinigény kielégítéséhez, milyen állapotban lesznek a berendezések, hogy az üzemek képes megbirkózni a közelgő terheléssel, és hogy megjavítsák-e. Ugyanakkor a következő két évben a Központnak el kell érnie az 50%-os kapacitást, és meg kell kezdenie az olajtermék-készletek mennyiségének figyelemmel kísérését, elemzését és előrejelzését a társaság összes olajraktárában és üzemanyagtöltő komplexumában; ban ben automatikus üzemmód a gyártási paraméterek több mint 90%-ának ellenőrzése; 40% feletti megbízhatóság elemzése technológiai berendezésekés olyan intézkedéseket dolgoznak ki, amelyek megakadályozzák az olajtermékek elvesztését és minőségük romlását.

2020-ra a Gazprom Neft célja, hogy elérje a teljesítménymenedzsment központ képességeinek 100%-át. A deklarált mutatók között szerepel az összes berendezés megbízhatóságának elemzése, a termékek minőségi és mennyiségi veszteségeinek megelőzése, valamint a technológiai eltérések előrejelző kezelése.

Daria Kozlova, a VYGON Consulting vezető tanácsadója:„Általában az integrált megoldások jelentős gazdasági előnyökkel járnak az ipar számára. Az Accenture szerint például a digitalizáció gazdasági hatása több mint 1 billió dollár lehet. Ezért ha vertikálisan integrált nagyvállalatokról van szó, az integrált megoldások bevezetése erősen indokolt. De a kisvállalatok számára is indokolt, hiszen a hatékonyságjavítások a költségek csökkentésével további forrásokat szabadíthatnak fel számukra, növelik a forgótőke-gazdálkodás hatékonyságát stb. ”

Beszéljétek meg a 0

Az oldal szerkesztőjétől: Május végén Moszkvában rendezték meg a Siemens PLM Connection fórumát, amelynek fő témái a digitális iker létrehozása, a 3D nyomtatás, a dolgok internete és az orosz termékek versenyképességének növelése voltak.

Vegye figyelembe, hogy a digitális iker kifejezést az orosz nyelvű kiadványokban „digitális iker”-nek és „digitális iker-nek” is fordítják.

A terem alig fért el mindenkit.

Öt lépés a digitális vállalkozás felépítéséhez

A modern technológiák forradalmasítják a termékek gyártási módját. A vállalatok felgyorsítják folyamataikat, növelik a rugalmasságot és a hatékonyságot, valamint javítják a minőséget. A Siemens úgy véli, ehhez nem elég csak a gyártás egy szakaszára koncentrálni. Figyelembe kell venni a teljes láncot, a termékek fejlesztésétől a felhasználásig.„Miután létrehozta és optimalizálta ezeket a folyamatokat, integrálhatja őket, összekapcsolhatja beszállítóit, és egyetlen holisztikus megközelítést alkalmazhat vállalkozása felépítéséhez. Sőt, lehetőséget ad arra, hogy vállalkozása digitális ikertestvérét hozzon létre, amely lehetővé teszi a vállalkozás modellezését, hogy korán felismerje a szűk keresztmetszeteket, például ahol többlet keletkezik, vagy hol várható késések” – mondta Jean Luca Sacco, a vállalat igazgatója. Marketing a Siemens PLM Software számára EMEA. - Úgy hangzik, mint egy fantázia, de már teljesen megvalósítható. Mindössze öt lépésre van szükség, és a digitális iker segíthet a cégének.”

Az első lépés a termékfejlesztés, illusztrálta Jean Luca Sacco igazi példa az egyik termék, amit a Siemens maga készített maximummal újrafelhasználás előző generációi, és utólagos ellenőrzésnek vetik alá anélkül, hogy fizikai prototípust készítenének minden tulajdonságáról, beleértve a fűtést, hűtést és az elektromágneses hatásokkal szembeni védelmet. „Speciálisunk a szisztematikus megközelítésen alapuló termékfejlesztés, amely a termék információval teli digitális ikertestvére épül, amelyet a Teamcenter együttműködési környezetben tárolunk úgy, hogy minden fejlesztési résztvevő hozzáférjen hozzá” – mondta.

A második lépés a gyártástechnológia fejlesztése, amely nem magát a terméket, hanem a gyártási műveleteket jelenti. „A Plant Simulation segítségével minden termelési műveletet szimulálunk még a munkahely létrehozása előtt, hogy előre láthassuk a nehézségeket. És ez nem csak egy munkahelyre vonatkozik, hanem az egész üzem egészére. Ez optimalizálja az anyagáramlást, az energiafogyasztást és szimulálja a gyártási folyamatokat jóval a műhelyépítési beruházás megkezdése előtt” – mondta Jean Luca Sacco, és bemutatott egy példát, amely bemutatja, hogyan lehet elkerülni a munkás gerincének veszélyes meggörbülését összeszerelés közben. egy modell segítsége.

A harmadik lépés, a gyártás előkészítése és beindítása egy másik digitális iker használatával kapcsolatos, ezúttal a műszaki folyamatokhoz és berendezésekhez. Jean Luca Sacco szerint a Siemens az egyetlen olyan vállalat a világon, amely képes olyan integrált számítógép-mérnöki csomagot kínálni, amely lehetővé teszi egy teljes digitális iker létrehozását, beleértve az összes szakterületet, például a mechanikát, az elektromosságot és a szoftvert, hogy mindent teszteljen a gyártás előtt. . Hangsúlyozta annak fontosságát, hogy egy ilyen iker minden összetevőjét integrálják: „Végül is az életben minden összefügg egymással. Terméket tervezünk, ez alapján fejlesztünk egy folyamatot, a technikai folyamat jellemzői pedig követelményeket támasztanak a termékfejlesztéssel szemben.

A negyedik lépés - a termék előállítása - szintén digitális iker segítségével valósul meg. Valójában enélkül lehetetlen valódi munkaterv összeállítása például az időveszteség megállapítása és a gyártási folyamatok optimalizálása érdekében. Hagyományosan erre volt szükség egy nagy szám papír utasításokat, ami nem volt hatékony és hibalehető, míg a digitális modellezés lehetővé teszi a termék gyártásához és összeállításához ideális utasításkészlet létrehozását. Jean Luca Sacco kifejtette, egy ilyen megoldás összetett, lefedi a vállalkozás összes erőforrását, mint például az embereket, az anyagokat, a szerszámokat, a gépeket, a digitális iker segítségével pedig a termelés irányítását is lehetővé teszi. Elektronikus információ abban a pillanatban átkerült az üzemeltetőhöz. amikor szüksége van rá. A munkahelyen használhatja a kiterjesztett valóság technológiáját, és jobban megértheti, mit kell tennie a beérkező munkadarabbal, és ezáltal minimalizálhatja az összeszerelési hibákat. De még ha hibák is előfordulnak, a valódi termék és a digitális iker összehasonlítása megszünteti azokat. „Ez a megközelítés eltávolítja azokat a falakat, amelyek mindig is léteztek a tervezők és a munkások között, és ezáltal lehetővé válik a termékek minőségének jelentős javítása” – mondta Jean Luca Sacco.

Az ötödik szakasz - a karbantartás - hatékonyabb lesz, ha olyan megoldást használ, amely lehetővé teszi a termék működése során generált információk összegyűjtését és elemzését.

Ennek az öt lépésnek a megvalósításához a Siemens a Digital Enterprise Software Suite-t kínálja, amely magában foglalja a Teamcentert, az NX-et, a Tecnomatix-ot és másokat, amely figyelembe veszi a különböző iparágak termelési láncainak folyamatait. Jean Luca Sacco szerint ez a megoldás minden szakaszban megmutatja a termék állapotát – a kezdeti ötlettől a fogyasztóig, mindezt egyetlen környezetben. Ugyanakkor az emberek minden szakaszban felhasználják kollégáik eredményeit, ami abból a szempontból előnyös, hogy nemcsak az aktuális, hanem az összes korábbi és későbbi szakaszról is rendelkeznek adatokkal.

Orosz valóság

Egy ilyen fejlett megközelítés az orosz vállalatok számára is hasznos lesz, mivel ugyanolyan fejlődési trendben vannak, mint az egész globális iparág. „Ugyanazok a problémáink vannak, mint mindenhol – a termékek összetettségének növekedése. Ez nemcsak a légiközlekedésre és az autóiparra jellemző, hanem az egész gépiparra” – mondta Viktor Bespalov, a Siemens PLM Software oroszországi és FÁK-beli vezérigazgatója. "Emellett új üzleti modellek jelennek meg a fejlett technológiák elterjedésével kapcsolatban, mint például a tárgyak internete, az additív gyártás, az ember-gép interfészek, a big data."Cégeink minden nehézség ellenére komplexet alkotnak innovatív termékek korábban meg nem oldott problémák megoldása. Victor Bespalov több fejleményt említett példaként. Tehát egy új Il-76 szállító repülőgép létrehozásakor digitális elrendezést építettek ki, és egyetlen információs teret valósítottak meg, amely lefedte az anyaszervezetet - a nevét viselő Tervezőirodát. Ilyushin és beszállítók.

Az új KamAZ-5490 traktor fejlesztésekor szinte minden összeszerelési folyamatot szimuláltak a gyártás megkezdése előtt, ami megfelel a Siemens koncepciójának, a most tesztelés alatt álló új PD-14 motor megalkotásakor pedig annak teljes digitális elrendezését fejlesztették ki. , amelyet nem csak a termelésben, hanem a technológiai szolgáltatásokban is használnak.

Viktor Beszpalov ugyanakkor hangsúlyozta, az orosz vállalkozásoknak sok problémát kell megoldaniuk. Így a termékek bonyolultsága miatt a terméklebontás hagyományos módszerei nem működnek. Ezért a legkorábbi szakaszokban kell foglalkozni a követelménykezeléssel és a tanúsítási normáknak való megfeleléssel.

Továbbra is kihívást jelent a változtatások végrehajtása a fejlesztési szakaszban és azt követően. Itt alkalmazzák a digitális modellezést ill különféle módszerek számítás, azonban ennek a feladatnak a bonyolultsága azt sugallja, hogy van még tennivaló. Vannak erőforrás-kezelési problémák a PLM és az ERP közötti interakcióval kapcsolatban.

Viktor Bespalov: „Minden nehézség ellenére a legtöbb orosz ügyfelünk

azt tervezi, hogy kiterjeszti a Siemens PLM Software termékeinek használatát.”

Vannak nemzeti problémák is. Cégeink nem csak lokálisan dolgoznak, hanem globális piacokra is kilépnek, mert másképp nem lehet. Victor Bespalov egy orosz légiközlekedési holdingtól és külföldi versenytársaitól származó adatokat idézett, amelyek azt mutatják, hogy cégünk csaknem kétszer annyi időt fordít a gyártás finomhangolására, mint ők. Véleménye szerint ez egy riasztó jelzés, hogy a nyugati cégek sokkal gyorsabban hozzák piacra a termékeket, ill Orosz gyártók erőfeszítéseket kell tenni e veszteségek csökkentésére.

Ehhez vállalatainknak olyan technológiákat kell használniuk, amelyek versenyképessé teszik őket. Ezzel kapcsolatban Viktor Beszpalov úgy véli, hogy óvatosnak kell lenni a technológiák megválasztásával: „Kategorikusan nem értek egyet néhány orosz fejlesztőnek az importhelyettesítési politikával kapcsolatban a közelmúltban megjelent kijelentéseivel, amelyekben hangsúlyozzák, hogy az orosz PLM-rendszerek 80%-a megfelel vállalkozásaink követelményeinek. És mi a teendő a maradék 20%-kal? Hogyan lesznek hazai cégeink képesek versenyezni egy ilyen helyzetben? Hogyan bánjunk azokkal a globális szereplőkkel, akik már fel vannak szerelve modern technológiákkal?”

Viktor Beszpalov ezekre a szónoki kérdésekre adott válaszként az orosz ügyfelek körében végzett felmérés eredményeit idézte, amelyek azt mutatják. hogy minden nehézség ellenére a legtöbbjük a Siemens PLM Software termékeinek felhasználásának bővítését tervezi.

Ebben nyilván fontos szerepet játszik az a figyelem, amelyet az orosz iroda az ügyfelek igényeire mutat. Ráadásul ma már nem rajzok tervezéséről beszélünk, hanem funkcionális követelményekről. A legutóbbi konferencián az OKB követelményeinek mérlegelése im. Sukhoi és ASTC im. Antonov az NX CAD rendszerben.

Ez a munka más termékek esetében is folytatódik, különösen a Sinumetrik CNC rendszer és az NX CAM integrációja a valós és a virtuális világ ötvözésére, továbbfejlesztett az NX és a Fibersim légiközlekedési programok integrációja, a Termékköltség-kezelési rendszer adaptálták az orosz költségszámítási módszerekhez, és integrálták a Teamcenter és a Test rendszereket. Lab a végpontok közötti követelmények ellenőrzési folyamatához.

Ez a téma érinti Orosz felhasználók. Ezért Michael Rebruchot, az NX fejlesztési igazgatóját arról kérdezték az emeletről, hogyan kommunikálhatja aggályait az NX fejlesztőivel és hogyan befolyásolhatja a fejlesztést. Mire azt válaszolta, hogy a cég továbbra is együttműködik az oroszországi ügyfelekkel, meghallgatva a kívánságokat és figyelembe véve azokat: „Fontos számunkra, hogy megértsük, hogyan működnek, hol tapasztalnak nehézségeket, és akkor megpróbálunk segíteni. ” Viktor Bespalov a maga részéről megígérte, hogy a fórum után azonnal folytatják a munkát az ügyfelekkel a követelmények meghatározásán és a termékek következő verzióiban az ezek teljesítésének tervének elkészítése érdekében.

Figyelmet fordítanak a szabványos megoldás prototípusának elkészítésére is. „A PLM nem olcsó technológia, ezért a vásárlók a gyors megtérülés iránt érdeklődnek. Ezzel kapcsolatban az elmúlt négy évben erőfeszítéseink a megvalósítási idő csökkentésére összpontosultak” – mondta Viktor Bespalov.

Készültek már speciális előre konfigurált adatmodellek, NX sablonok az ESD támogatására, sablonok változáskezelési folyamatokhoz, könyvtárak szabványos alkatrészekhez, anyagokhoz, technológiai erőforrásokhoz stb., módszertan kidolgozásra került Gyorsindítás működésbe. A Siemens becslései és kísérleti projektek adatai szerint felére csökkenthető a megvalósítási idő, mivel a munka közel 80%-át szabványos megoldás fedi le, és csak 20-30%-át számolják el a sajátosságok figyelembevételével. az ügyféltől.

Emellett a több éve bejelentett ipari megközelítés megvalósítása során a Siemens Oroszországban egy sor Catalyst ipari előre konfigurált megoldást népszerűsít, amely magában foglalja legjobb gyakorlatokés alapvető folyamatok különböző iparágak számára, mint például a hajógyártás, autóipar, gépipar, elektronika, energia stb. Viktor Bespalov szerint ezek a megoldások lehetővé teszik új megoldások bevezetését a meglévő folyamatokba oly módon, hogy csökkentsék a szakadékot fejlett technológiákés hogy valójában mit használ a cég.

Az orosz ügyfelek beszédei megmutatták, hogyan valósítjuk meg a felsorolt Siemens technológiákat. Így Vaszilij Skvorcsuk, az Ural Locomotives LLC informatikai osztályának vezetője elmondta, hogy a Lastochka elektromos vonatok új gyártásának elindításakor úgy döntöttek, hogy integrált automatizálási rendszert hoznak létre a vállalatnál, beleértve a Teamcentert, az NX CAD / CAM / CAE-t. Siemens, orosz-fehérorosz Omega (orosz-fehérorosz) ERP-rendszer és "1C: Termelési Vállalatmenedzsment".

Vaszilij Skvorcsuk: „Most az integráltban vállalati rendszer mintegy 1100 embert foglalkoztat"

Az LLC Ural Locomotives, a Siemens vegyesvállalata 2010-ben jött létre. „Attól a pillanattól kezdve az információs technológiák gyors fejlődése kezdődött üzemünkben” – mondta Vaszilij Skvorcsuk, majd hozzátette, hogy jelenleg mintegy 1100 ember dolgozik az integrált vállalati rendszerben. a menedzsment a munka előrehaladását a vezetői műszerfalon követheti nyomon, amely minden alapvető információt megkap. Ennek a rendszernek köszönhetően minden részleg egyetlen forráshoz fér hozzá a naprakész információkhoz, amelyek szükségesek a Lastochka számára kiváló minőségű berendezések gyártásához.

A cég háromdimenziós elektronikus termékelrendezést tervez a CNC gépen megmunkált alkatrészekhez. Egy kísérleti projektet már végrehajtottak.

A Mi-8 helikoptereket fejlesztő és gyártó Ulan-Ude Aviation Plant is átáll a termék elektronikus elrendezésére. Maxim Lobanov, az üzem informatikai igazgatója két projektről beszélt a gyártás technológiai előkészítésének digitális folyamatának megszervezésére az eredeti tervdokumentáció alapján elektronikus elrendezés formájában.

Az új helikoptermodellhez először az End Beam projektet valósították meg, melynek során a kötélzet és maga a gerenda készült el, majd a teljes egészében papírmentes technológiával készült Cargo Floor projekt. Ennek a projektnek a részeként kidolgozásra került a szerszámszerelési folyamat, amely lehetővé tette az összeszerelés pontosságának növelését és az idő csökkentését.

Maxim Lobanov szerint a papírmentes technológiákra való átállás kapcsán szükségessé vált a Teamcenter PLM rendszer integrálása az üzemben alkalmazott tervezési rendszerrel, valamint egy modern tájékoztatási rendszer hogy a digitális elrendezés minden munkahelyen elérhető legyen.

Külföldi példák

A globális verseny szempontjából érdekes látni, hogyan történik az átmenet a digitális technológiák külföldi vállalkozásoknál. Például a Konecranes, a daruk és egyéb emelőberendezések gyártásával és szervizelésével foglalkozó vállalat 2008-ban kezdte meg a digitalizációval kapcsolatos megközelítésének harmonizálását.„A gyártás és a szerviz egy érdekes kombináció, a maximális hatás eléréséhez ezeket az elemeket össze kell hangolni. Körülbelül félmillió berendezés áll rendelkezésünkre, és itt nagyon fontos a digitalizáció” – magyarázta Matti Leto, a Konecranes termék- és mérnöki folyamatért felelős igazgatója.

Elmondása szerint először a folyamatokat határozták meg, majd elkezdődött a megoldás keresése, hogy ezek a folyamatok úgy biztosíthatóak legyenek, hogy a rendszerek a jövőben is hosszú évekig működjenek. Összeállítottak egy listát a platformokról, köztük ERP-ről, CRM-ről stb., de a vállalat a PLM rendszert tartja a legfontosabbnak a hosszú távú fenntarthatóság szempontjából, hiszen az információkat tartalmaz a termékekről. A választás a Teamcenterre esett.

Tovább Ebben a pillanatban A rendszerek egy része megvalósult, a többi megvalósítás alatt áll. Eközben a Konecranes a digitalizáció következő szintjére lép, az IoT technológiát alkalmazva a berendezések karbantartásának automatizálására és egyéb folyamatok egyszerűsítésére. Ebből a célból egy portált hoztak létre a vállalat, a partnerek és az ügyfelek közötti információcserére.

Sikeresen elindult a Konecranes IoT projektje. Több mint 10 ezer egység csatlakozik a hálózathoz. „A PLM-rendszer jelentősen növeli az Internet of Things értékét, mert a termékadatok és a berendezés-felügyeleti adatok segítségével gyorsan megalapozott döntéseket hozhat” – osztotta meg tapasztalatait Matti Leto. Hiszünk abban, hogy a tárgyak internete új modell a jövőt hordozó üzletért.”

A digitális iker, mint a jövőbeli gyártás alapja

A folyamatban lévő ipari forradalom átalakítja az üzleti életet, és nehéz kihívások elé állítja a vállalkozásokat. Változnak a fejlesztési folyamatok például a crowdsourcing alkalmazása és a tervezés rendszerközpontú megközelítése révén, a gyártás területén pedig az additív gyártás, a modern robotrendszerek és az intelligens automatizálási eszközök alkalmazása révén.„A teljes termelési rendszer életciklusának kezelésére szolgáló digitális iker létrehozása lehetővé teszi a vállalkozások számára, hogy elérjék új szint innováció” – mondta Robert Meschel, a Siemens PLM Software gyártásmérnöki szoftverstratégiájának vezető igazgatója, és elmondta, hogy ebben az irányban fejleszti a vállalat a gyártásmérnöki és a digitális gyártás irányát. „Számos újítás, amelyeken jelenleg dolgozunk, áthidalja a szakadékot a tervezés és a gyártás között” – mondta Robert Meschel.

Emellett egyre gyakrabban használnak robotokat, amelyek ma már sokkal rugalmasabbak, mint korábban. A 3D nyomtatást, amelyet a közelmúltig csak prototípuskészítésre tartottak alkalmasnak, kezdik alkalmazni a valós termelésben. Ennek bizonyítékaként Robert Meschel konkrét példákat hozott fel a repülőgépiparból, a hajógyártásból, a mérnöki iparból és az autóiparból, amelyek azt mutatják, hogy ez radikális felgyorsulást jelent: "Frissítjük termékeinket, hogy lehetőséget adjunk az ügyfeleknek e technológia használatára."

Egy másik ígéretes fejlett megközelítés a virtuális üzembe helyezés integrált készülék használatával. Robert Meschel szerint mindez azt jelzi, hogy a jövőbeni gyártás alapja a valóság szimulációja lesz, és ennek fontos előfeltétele a digitális iker - egy nagy részletességű modell.

Az is fontos, hogy a digitális iker használata lehetővé teszi a számítások és a teljes körű tesztek, valamint a modellek és adatok integrálását. Wuter Dehandshutter, a Siemens PLM Software műszaki igazgatója szerint a kihívás itt az, hogy a lehető legtöbbet hozzuk ki a különböző szakaszokban generált információkból, és összekapcsoljuk azokat, de jelenleg számos olyan szakasz létezik, amelyekben a mérnöki információkat elkülönítve állítják elő.

Woeter Dehandshutter: "A digitális iker használata lehetővé teszi a számítások és a helyszíni tesztek integrálását"

Megmutatta, hogy ez a probléma megoldható egy digitális iker használatával, a termék legkorábbi szakaszában virtuális tesztekkel történő elemzésével, az iker menedzselésével, valamint a részletezettség és a pontosság növelésével, hogy a terepi tesztek a követelmények teljesítésére összpontosíthassanak, és ne a keresésre. megoldásokat.

Példaként Wuter Dehandshutter az Irkut vállalatot említette, amely ezt a megközelítést alkalmazta az MS-21 repülőgép tervezésénél az LMS Imagin.Lab és az LMS Amesim termékek segítségével a rendszer viselkedésének kiszámításához. Ugyanakkor nemcsak az egyes alkatrészeket modellezték, hanem a rendszerek általános interakcióját is, ami lehetővé tette, hogy már a tervezési szakaszban ellenőrizni lehessen az egész repülőgép viselkedését, és Irkut szerint csökkentse a legbonyolultabb modellek létrehozását. ötszörösére a korábban használt megoldáshoz képest.

Az NX 11 újdonságai

A digitális iker koncepciójának népszerűsítése közben a Siemens nem feledkezik meg alaptermékeiről sem. Michael Rebruch, az NX mérnöki igazgatója, a Siemens PLM Software bemutatott néhány újdonságot, amely augusztusban érkezik az NX 11-hez és novemberben az NX 11.01-hez.Egy újdonság azonban már elérhető. Ez ingyenes mobil alkalmazás Fejlesztésre tervezett füzet. „Ha szabadkézi vázlatot rajzolunk egy táblagépre, melynek eredményét geometriává alakítjuk, méreteket adhatunk hozzá, és szabályozhatjuk a vázlatok elhelyezését. Lehetőség van mobiltelefonnal is fotózni, és ezzel a rendszerrel feltárni a projekt lehetőségeit” – magyarázta Michael Rebruch.

Michael Rebruch az NX 11 újdonságairól beszél

Az NX 11 mellett megjelenik egy új termék, a Converging Model, amely lehetővé teszi a precíz geometria és az arcalapú celluláris reprezentáció kombinálását egy modellben. Michael Rebruch elmondása szerint az ügyfelek, akik már találkoztak vele, azt mondják, megváltoztatta a munkamódszerét, hogy a modell felhasználható legyen a tervezésben, a tesztelésben és az olyan új módszerekben, mint a 3D nyomtatás és a hibrid gyártás.

Az NX 11 tartalmazza az Nvidia új Lightworks Iray+ megoldását is, amely az Nvidia Iray technológiájával működik, fotorealisztikus képek megjelenítésére, valamint anyagok és jelenetek könyvtárával.

Ezenkívül az NX 11 képes lesz hatalmas pontfelhőket szkennelni és feltölteni a rendszerbe, és ugyanúgy kölcsönhatásba lépni velük, mint a valós világban, és a fizikai környezet kontextusában tervezni.

Az NX-ben a 11.01 kerül bevezetésre új technológia topológia optimalizálás, melynek célja összetett formájú felületek létrehozása, az alak, a tömeg, a felhasznált anyagok, a szerkezetek méreteinek és topológiájának optimalizálása, az alkatrész működőképességének megőrzése mellett. Ez várhatóan javítani fogja az additív gyártással való kölcsönhatást. -->

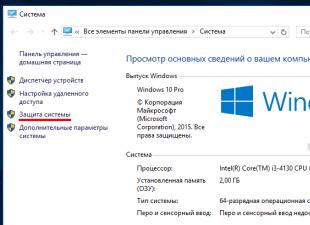

sushiandbox.ru A számítógép elsajátítása - Internet. Skype. Közösségi média. Leckék a Windowsról.

sushiandbox.ru A számítógép elsajátítása - Internet. Skype. Közösségi média. Leckék a Windowsról.