L'intérêt pour le thème de la numérisation de la production est manifesté par tout le monde plus d'entreprises. Les organisateurs du colloque scientifique et technique régional « Digitalisation des processus de production. Application de logiciels industriels pour le bâtiment entreprises numériques”, qui s'est tenue récemment à Samara.

Il a été initié par le groupe d'entreprises SMS-Automation, connu comme un intégrateur universel spécialisé dans la création et le support de systèmes d'automatisation industrielle, en collaboration avec le département Digital Production de Siemens, l'une des plus grandes entreprises mondiales dans le domaine de l'automatisation et de l'électricité. produits, avec lesquels les développeurs de Samara ont été liés par plus de deux décennies de coopération fructueuse.

Le forum des fabricants et développeurs de systèmes d'information a également été soutenu par le ministère de l'Industrie et de la Technologie de la région de Samara. Ses spécialistes ont noté à plusieurs reprises le succès du groupe d'entreprises dans le domaine de l'automatisation industrielle et de la construction de grands systèmes d'information.

Les représentants des entreprises industrielles de la région de Samara ont été initiés aux fondements conceptuels et aux outils spécifiques pour la construction d'un production numérique. L'automatisation industrielle n'est qu'une partie de la numérisation, ou de la numérisation, comme on l'appelle aussi. La digitalisation est l'automatisation des processus tout au long du cycle de vie d'un produit, d'un équipement, d'une entreprise. Le projet, son fonctionnement et sa modernisation s'y inscrivent.

Le rapport d'Andrey Sidorov, président du conseil d'administration du groupe d'entreprises SMS-Automation, "Industrial Logiciel comme outil de numérisation. "Nous sommes sur le point d'intellectualiser les systèmes de contrôle", a déclaré Andrey Sidorov (sur la photo du bas). - Désormais, les équipementiers occidentaux changent de modèle de production. L'équipement commence à avoir un jumeau numérique. Le changement de modèle économique conduira au fait qu'un jumeau numérique sera un facteur important dans le choix d'un fournisseur.

La digitalisation est, entre autres, le développement de situations sur des maquettes numériques virtuelles, ce qui permet de réaliser d'énormes économies. Siemens est déjà sur son site de numérisation, sans attendre l'arrivée d'une machine pour la production de pièces, ayant reçu son image virtuelle, il y connecte des robots virtuels et commence à déboguer des processus technologiques sans perdre de temps.

Les sujets soulevés par les experts liés à l'utilisation d'outils de production numérique spécifiques ont été accueillis avec intérêt par les participants à la conférence et ont suscité de nombreuses questions et discussions. En plus des reportages, l'attention des invités de la conférence a été attirée par des stands de démonstration avec exemples pratiques mise en œuvre des principes de numérisation dans les réalités des systèmes de contrôle industriel des entreprises industrielles russes. Lors de la conférence, une attention particulière a été accordée aux questions la sécurité des informations systèmes d'automatisation modernes. Selon les experts, la connaissance des tendances actuelles du développement des entreprises dans le cadre du concept "Industrie 4.0" peut devenir un outil supplémentaire dans le processus d'augmentation de la compétitivité à l'ère de "l'Industrie 4.0".

Il y a un meilleur moyen. Identification des moyens d'améliorer l'efficacité des processus de conception et de conception technologique

Aaron Frenkel, Jan Larssen

La fabrication des produits est sans aucun doute la partie la plus importante de tous les processus du cycle de vie. À ce stade, les idées se transforment en réalité. De plus, sans processus de conception et de fabrication coordonnés pour garantir que le produit est assemblé avec succès dans l'atelier, les idées resteront de beaux plans ou ne seront pas entièrement réalisées. Pendant de nombreuses années, les méthodes de conception et de développement des procédés technologiques sont restées inchangées, conservant tous les inconvénients traditionnels qui entraînent une augmentation des coûts et des délais. Considérant qu'aujourd'hui les innovations sont devenues vitales pour la survie des entreprises de construction de machines, Siemens PLM Software a analysé les processus de pré-production afin d'identifier les moyens de les optimiser davantage. Dans cet article, Aaron Frankel, directeur principal du marketing pour Machinery Solutions, et Jan Larsson, directeur principal du marketing pour l'Europe, le Moyen-Orient et l'Afrique chez Siemens PLM Software, discutent des sources d'inefficacité à éliminer afin de mettre en œuvre le concept de "jumeau numérique du produit", et comment cela affectera la façon dont les produits sont fabriqués.

belle symphonie

Si vous vous trouvez dans une usine moderne, vous verrez une étonnante symphonie de travail humain, de robots et de machines, le mouvement des matériaux et des pièces - tout cela à la seconde près pour respecter le calendrier. L'image est tout simplement fantastique.

Mais dans les coulisses, nous verrons des processus obsolètes de conception et de préparation technologique de la production. Nous n'allons critiquer personne. Développer une conception de produit n'est pas une mince affaire en soi. La conception peut être une tâche très difficile. Dans certains cas, un produit se compose de millions de pièces et des milliers d'employés et de partenaires travaillent à sa création, souvent dans le monde entier. De plus, des industries critiques telles que l'électronique (processeurs plus rapides, miniaturisation), l'automobile (vert et réduction des émissions) et l'aérospatiale (matériaux verts et composites) s'efforcent constamment d'optimiser et d'accélérer le processus de création de nouveaux produits. Compte tenu de la grande complexité des tâches à résoudre, la réticence à s'écarter des processus de pré-production éprouvés sur le terrain est tout à fait compréhensible. Cependant, nos clients signalent des problèmes courants de conception et de fabrication de produits qui, dans certains cas, entraînent des retards coûteux.

Problèmes communs

L'une des difficultés les plus sérieuses que nous constatons est que les concepteurs et les technologues utilisent des systèmes différents. En pratique, cela conduit au fait que les concepteurs transfèrent leurs développements à des technologues qui tentent de créer des processus technologiques dans des systèmes informatiques auxquels ils sont habitués. Dans ce scénario - et cela arrive très souvent - il y a une désynchronisation des informations, ce qui rend difficile le contrôle de la situation. De plus, la probabilité d'erreurs augmente.

Des problèmes surviennent régulièrement lors de l'élaboration des plans d'atelier. La raison en est que les mises en page sont généralement créées sous la forme de plans d'étage 2D et de dessins sur papier. C'est un processus long et laborieux. Les dessins 2D sont une partie importante du processus, mais ils n'ont pas la flexibilité dont vous avez besoin. Il arrive souvent que le réaménagement des équipements dans l'atelier ne soit pas figé sur le plan. Le problème est particulièrement exacerbé lorsque l'on travaille sur des marchés en évolution rapide (par exemple, l'électronique grand public), qui nécessitent une expansion et une modernisation constantes des systèmes de production. Pourquoi? Parce que les mises en page bidimensionnelles manquent d'intelligence et d'associativité. Ils empêchent les technologues de savoir exactement ce qui se passe dans l'atelier et de prendre rapidement des décisions intelligentes.

Après avoir créé la mise en page, un itinéraire technologique est développé. En règle générale, il passe ensuite l'étape de contrôle. C'est là un autre obstacle important à la croissance de l'efficacité. Les technologues doivent généralement attendre que l'équipement soit installé pour évaluer les performances de l'équipement. De plus, si les caractéristiques sont inférieures aux attentes, il est alors trop tard pour développer une technologie alternative. Notre expérience montre que cette situation entraîne des retards importants.

Enfin, les clients signalent deux autres problèmes à la fin du cycle de pré-production. Il s'agit d'une évaluation de la performance des opérations individuelles et de l'ensemble du processus technologique dans son ensemble.

En raison de la grande complexité de la production moderne et du manque souvent de coordination entre les différents systèmes de conception de processus, il n'est pas facile de déterminer quelles opérations ou zones de production entraînent des retards sur l'ensemble de la chaîne. Et lorsqu'il s'agit de la fabrication réelle d'un produit, les clients signalent qu'il est généralement extrêmement difficile d'évaluer la productivité et la correspondance entre les processus réels et ce qu'ils ont prévu. Et encore une fois, le problème est d'une grande complexité, ainsi que le manque de rétroaction entre la production, les concepteurs et les technologues.

Double digitale

Un jumeau numérique est une copie virtuelle d'un objet réel qui se comporte exactement comme l'objet réel. Sans entrer ici dans les détails techniques de nos produits, il suffit de dire que nos contrôles cycle de la vie(PLM) offrent une plateforme numérique complète. Il prend en charge l'utilisation de jumeaux numériques qui modélisent avec précision les processus de conception et de fabrication de produits de bout en bout.

Qu'est-ce que tout cela signifie en pratique ? Reprenons les étapes ci-dessus et montrons les principales fonctionnalités fournies par la nouvelle approche.

Construction

NX (et d'autres systèmes de CAO) crée un modèle du produit et l'envoie à Teamcenter au format 3D JT. En quelques secondes, l'application crée des milliers de conceptions de produits virtuels différents qui correspondent exactement au produit réel. Dans le même temps, les technologies de traitement des mégadonnées, les informations de conception et technologiques (PMI) contenues dans les modèles (tolérances, ajustements, relations entre les pièces et les assemblages), ainsi qu'une description de base du processus technologique sont utilisées pour identifier les problèmes potentiels. Cette approche a déjà été testée dans la pratique lors de la création de produits électroniques fabriqués par notre société. Par exemple, nous avons pu déterminer immédiatement que les trous filetés du connecteur de sortie vidéo ne s'alignaient pas exactement avec les trous de vis du PCB. Si l'erreur n'avait pas été détectée, cela aurait entraîné des demandes de garantie de la part des clients : le connecteur aurait pu se détacher du circuit imprimé. L'identification précoce des erreurs de conception permet d'économiser beaucoup de temps et d'argent, tant dans le développement technologique que dans la production.

Conception de procédés technologiques

Le jumeau numérique s'améliore travail conjoint concepteurs et technologues, optimisent le choix de l'emplacement et de la technologie de fabrication, ainsi que l'allocation des ressources nécessaires. Prenons un exemple de modification du processus de génération. À l'aide de nos outils logiciels, les ingénieurs de processus, sur la base de la nouvelle spécification de conception, ajoutent de nouvelles opérations au modèle 3D de travail du processus. Il est possible de simuler n'importe quel système de production depuis n'importe où dans le monde : par exemple, des technologues à Paris préparent la production dans une usine à Rio. Avec des informations sur le temps pour chaque opération ajoutée, les technologues vérifient si la nouvelle voie technologique répond aux indicateurs de performance spécifiés. Si ce n'est pas le cas, les opérations technologiques sont remplacées ou réorganisées. Ensuite, la simulation numérique est à nouveau effectuée jusqu'à ce que la voie technologique choisie réponde aux exigences. Le nouveau flux de travail est immédiatement disponible pour tous les développeurs pour approbation. Si des problèmes sont identifiés, les concepteurs et les technologues travaillent ensemble pour les éliminer.

plans d'étage de magasin

Lorsque vous travaillez sur des mises en page, nous vous recommandons de créer un jumeau numérique qui contient des équipements mécaniques, des systèmes d'automatisation et des ressources, et qui est clairement lié à l'ensemble de « l'écosystème » de conception et de pré-production technologique. A l'aide d'un ensemble d'outils PLM, les opérations technologiques peuvent être permutées par glisser-déposer. Tout aussi simple est le placement des équipements et du personnel sur la ligne de production et la simulation de son fonctionnement. C'est très simple, mais en même temps exceptionnel méthode efficace création et édition de procédés technologiques. Lors de modifications de conception nécessitant un nouveau robot industriel, les spécialistes de la simulation numérique vérifient par exemple s'il est possible d'installer un robot de cette taille sans heurter le convoyeur. Le concepteur du plan d'atelier procède aux ajustements nécessaires et prépare un avis de modifications, sur la base duquel le service des achats achète de nouveaux équipements. Cette analyse des conséquences des modifications apportées vous permet d'éviter les erreurs et, le cas échéant, d'avertir immédiatement les fournisseurs.

Maîtrise des décisions de conception technologique

Dans la phase de contrôle, un jumeau numérique est utilisé pour vérifier virtuellement le processus d'assemblage. La modélisation virtuelle et l'analyse quantitative vous permettent d'évaluer tous les facteurs associés au travail manuel dans l'assemblage et d'identifier les problèmes tels que la posture inconfortable du travailleur. Cela permet d'éviter la fatigue et les blessures liées au travail. Sur la base des résultats de la simulation, des vidéos de formation et des instructions sont créées.

Optimisation des performances

Le jumeau numérique est utilisé pour la modélisation statistique et l'évaluation du système technologique conçu. Avec lui, il est facile de déterminer si le travail manuel, les robots ou une combinaison de robots et de travailleurs doivent être utilisés. Tous les processus peuvent être simulés numériquement, jusqu'à la consommation énergétique d'une seule machine, pour optimiser au maximum la technologie. L'analyse montre combien de pièces sont produites dans chaque opération. Cela garantit que les performances de la ligne de production réelle correspondront à l'objectif.

et mondes réels. Cela vous permet de comparer le projet de conception avec celui réellement fabriqué.

produit. La figure montre comment les technologies du Big Data sont appliquées

pour collecter des informations actuelles sur la qualité des produits, qui sont transmises pour analyse

à un jumeau numérique stocké dans Teamcenter

Fabrication de produits

Le jumeau numérique fournit une rétroaction entre le monde réel et virtuel, ce qui vous permet d'optimiser les processus de fabrication des produits. Les instructions technologiques sont transférées directement à l'atelier, où les opérateurs d'équipement les reçoivent avec des vidéos. Les opérateurs fournissent des données de production aux concepteurs (par exemple, s'il y a un espace entre deux vis de panneau), tandis que d'autres systèmes automatisés collecter des données de performances. Ensuite, il y a une comparaison du projet de conception et du produit réellement fabriqué, tandis que les écarts sont identifiés et éliminés.

Nouvelles approches du travail

L'utilisation d'un jumeau numérique, qui est une copie exacte d'un produit réel, permet d'identifier rapidement les problèmes potentiels, d'accélérer la préparation de la production et de réduire les coûts. De plus, la présence d'un jumeau numérique garantit la possibilité de fabriquer un produit conçu par des designers ; tous les processus technologiques sont tenus à jour et synchronisés ; les technologies développées s'avèrent exploitables et la production fonctionne exactement comme prévu. Le jumeau numérique vous permet de tester comment de nouvelles technologies peuvent être intégrées dans des lignes de production existantes. Cela élimine les risques liés à l'achat et à l'installation de l'équipement.

Le génie mécanique est l'une des branches les plus avancées de l'industrie mondiale, où il a fait ses preuves dans la pratique, mais des approches dépassées de la préparation technologique de la production sont utilisées depuis longtemps. Il est temps d'apporter l'esprit d'innovation qui ouvre la voie au succès dans le développement et la fabrication de produits. Il est temps d'essayer quelque chose de nouveau !

23 juin 2017 La création d'un jumeau numérique 3D est incluse dans la liste des fonctionnalités standard de Winnum®, une plate-forme pour l'Internet industriel des objets. Désormais, dans Winnum®, créer des jumeaux numériques 3D est aussi simple que de connecter des capteurs.

Le « jumeau numérique » est une représentation informatique d'un produit physique, d'un groupe de produits, d'un processus mécanique ou technologique spécifique, qui répète complètement tout ce que fait son prototype physique, des mouvements et de la cinématique à la représentation de son environnement physique et des conditions de fonctionnement actuelles, y compris mouvements de liquides et de gaz. Le jumeau numérique agit comme un intermédiaire entre le produit physique et les informations importantes le concernant, telles que les données d'exploitation ou de maintenance. Maintenant, avec l'aide de Winnum pour tous les systèmes de production, une solution à part entière Retour d'information basé sur la collecte de données du monde réel et le transfert de ces données vers le monde numérique.

Qu'est-ce que la 3D Double digitale?

Un jumeau numérique 3D est une représentation informatisée 3D d'un produit physique spécifique, d'un groupe de produits, d'un processus mécanique ou de fabrication qui comprend plus qu'une simple géométrie 3D, Caractéristiques et les paramètres de fonctionnement actuels, mais aussi d'autres une information important - environnement et les conditions de fonctionnement, l'état technique et le temps de fonctionnement, l'interaction avec d'autres objets, les données d'analyse prédictive, y compris les pannes et la prédiction des pannes. Le jumeau numérique peut être soit simplifié, soit très détaillé et refléter large éventail une variété de caractéristiques à la fois du produit lui-même et des processus technologiques et de production.

La présence d'un Digital Twin en trois dimensions permet d'organiser la connexion du produit avec les objets qui lui sont connectés, logiciels chargés de gérer le produit, de surveiller l'état de fonctionnement et le processus de fonctionnement, etc. Le jumeau numérique 3D est particulièrement utile lorsqu'il représente le plus précisément l'état et les performances réels de son prototype physique. Aussi précises, détaillées et élaborées que soient les actions aux stades de la conception, de la simulation et de la pré-production, dans la vie réelle, en règle générale, les processus se déroulent un peu différemment, et c'est le Digital Twin qui est capable d'agir comme un pont vers les informations nécessaires sur le fonctionnement réel des produits. Cette information peut être utilisé de plusieurs façons, par exemple, pour évaluer les goulots d'étranglement, les opportunités d'améliorations et de changements, confirmer la faisabilité des changements, etc. De plus, étant donné que le Digital Twin est un objet tridimensionnel, travailler avec lui est beaucoup plus compréhensible pour une personne que de travailler avec des tableaux ou des graphiques. Le jumeau numérique 3D vous permet de regarder à l'intérieur d'un objet physique réel directement pendant le fonctionnement sans avoir besoin d'arrêter l'équipement et d'ouvrir des panneaux qui bloquent l'accès aux nœuds qui nécessitent une vérification.

La fonctionnalité unique de Winnum permet à nos clients de créer et de gérer des jumeaux numériques 3D en connectant des informations provenant d'objets physiques et de processus réels avec des informations créées dans divers systèmes conception assistée par ordinateur (CAO). Winnum prend en charge le chargement de modèles CAO 3D dans des formats neutres tels que STL, VRML et OBJ, le téléchargement direct est disponible pour Blender et Collada. La présence de bibliothèques 3D prêtes à l'emploi de robots, d'équipements, de capteurs et d'autres objets géométriques accélère et simplifie encore le processus de création de jumeaux numériques, même pour les entreprises qui ne peuvent pas se vanter d'avoir des produits entièrement numérisés en 3D.

Scènes 3D et Smart Digital Twins (Jumeau numérique intelligent)

Chaque Digital Twin correspond à un élément spécifique. Autrement dit, si une entreprise utilise 100 équipements ou produit des centaines de milliers de produits, chaque équipement/produit a son propre jumeau numérique. Caractéristiques uniques Winnum for Big Data permet de travailler avec autant de jumeaux numériques pour résoudre les tâches quotidiennes et fournir des performances système élevées, quel que soit leur nombre.

Les scènes 3D sont utilisées pour rassembler les jumeaux numériques et avoir une idée de leurs performances et performances globales, des variations globales en fonction de l'environnement d'exploitation, etc. Les scènes 3D dans Winnum ne sont pas seulement des environnements 3D, comme il est d'usage dans les systèmes de conception assistée par ordinateur. Les scènes 3D dans Winnum sont la possibilité de créer un monde 3D à part entière avec une large gamme d'outils pour travailler avec des sources lumineuses (y compris le lancer de rayons, les vues spéculaires, le brouillard, l'intensité, la transparence), les textures (y compris les textures dynamiques avec flux vidéo), caméras et mécanismes personnalisés pour interagir avec des objets 3D (sélectionner un objet, cliquer sur un objet, transférer une action de contrôle).

Toutes les actions de la scène 3D et tous les outils pour travailler avec le 3D Digital Twin sont disponibles exclusivement dans le navigateur Web.

À propos de la sociétéSignum

Signum est un fournisseur mondial de solutions pour l'Internet industriel des objets (IIoT). Les solutions de l'entreprise contribuent à transformer le processus de création, d'exploitation et de maintenance des produits à l'aide des technologies de l'Internet industriel des objets (IIoT). La plate-forme Winnum™ de nouvelle génération donne aux entreprises les outils dont elles ont besoin pour capturer, analyser et générer une valeur supplémentaire à partir des mégadonnées générées par leurs réseaux connectés. réseau informatique contrôleurs, capteurs, capteurs, produits et systèmes.

Réseaux de neurones, jumeaux numériques, intelligence artificielle. Les technologies de l'Industrie 4.0 vont révolutionner l'industrie pétrolière

Les architectes de l'ère numérique

Habituellement, les domaines les plus avancés technologiquement sont considérés comme technologies de l'information et la biomédecine. L'attitude à l'égard des entreprises des industries traditionnelles, telles que le laminage des métaux ou la production et le raffinage du pétrole, est assez différente. À première vue, ils semblent conservateurs, mais de nombreux experts les appellent les principaux architectes de la nouvelle ère numérique.

Les géants industriels ont commencé à automatiser les processus de production au milieu des années 30 du siècle dernier. Au cours de nombreuses décennies, les systèmes matériels et logiciels ont été continuellement améliorés et compliqués. L'automatisation des processus de production - par exemple, dans le raffinage du pétrole - a beaucoup progressé. Le fonctionnement d'une raffinerie moderne est surveillé par des centaines de milliers de capteurs et d'instruments, et les approvisionnements en carburant sont surveillés en temps réel par des systèmes navigation par satellite. Chaque jour, la raffinerie russe moyenne produit plus de 50 000 téraoctets d'informations. À titre de comparaison, 3 millions de livres stockés dans le stockage numérique de la Bibliothèque d'État de Russie occupent des centaines de fois moins - "seulement" 162 téraoctets.

C'est le très « big data », ou Big Data, un flux comparable à la charge informationnelle des plus grands sites et réseaux sociaux. Le tableau accumulé de données est une ressource unique qui peut être utilisée dans la gestion d'entreprise. Mais les méthodes traditionnelles d'analyse de l'information ne sont plus adaptées à cela. Il n'est possible de travailler efficacement avec un tel volume de données qu'avec l'aide des technologies de l'Industrie 4.0. Dans un contexte de changement de paradigme économique, une riche « expérience historique » de production est un sérieux atout. Les mégadonnées sont au cœur intelligence artificielle. Sa capacité à apprendre, à comprendre la réalité et à prédire les processus dépend directement de la quantité de connaissances chargées. Parallèlement, les entreprises industrielles disposent d'une puissante école d'ingénieurs et participent activement à l'introduction et à l'amélioration des nouvelles technologies. C'est une autre circonstance qui en fait des acteurs incontournables de la « nouvelle économie ».

Le meilleur de la semaine

Enfin, les industriels nationaux connaissent le prix de l'efficacité commerciale. La Russie est un pays de grandes distances. Souvent, les actifs de production sont situés à une grande distance des consommateurs. Dans ces conditions, il est très difficile de réagir rapidement aux fluctuations du marché. Les technologies traditionnelles ne permettent pas d'économiser plus d'un dixième de pour cent. Pendant ce temps, les solutions numériques permettent déjà aujourd'hui de réduire les coûts jusqu'à 10-15% par mois. Le fait est évident : à l'ère de la quatrième révolution industrielle, ceux qui apprennent à appliquer le plus efficacement les nouvelles technologies dans le contexte de l'expérience accumulée seront compétitifs.

Petr Kaznacheev, directeur du Centre d'économie des ressources, RANEPA: « Comme première étape vers un système d'intelligence artificielle "intégrale" dans le pétrole et le gaz, on pourrait envisager une gestion et une planification d'entreprise "intelligentes". Dans ce cas, on pourrait parler de créer un algorithme pour numériser l'ensemble information clé sur les activités de l'entreprise - du terrain à la station-service. Ces informations pourraient être envoyées à un seul centre automatisé. Sur la base de ces informations, en utilisant des méthodes d'intelligence artificielle, des prévisions et des recommandations pour optimiser le travail de l'entreprise pourraient être faites.

Chef de file de la transformation numérique

Conscients de cette tendance, les leaders industriels de Russie et du monde reconstruisent des processus commerciaux qui ont évolué au fil des décennies, en introduisant les technologies de l'industrie 4.0 basées sur l'Internet industriel des objets, l'intelligence artificielle et le Big Data dans la production. La transformation la plus intense se produit dans l'industrie pétrolière et gazière : l'industrie se « numérise » de manière dynamique, investissant dans des projets qui ressemblaient hier à de la science-fiction. Des usines contrôlées par l'intelligence artificielle et capables de prédire les situations, des installations qui invitent l'opérateur à choisir le meilleur mode de fonctionnement, tout cela devient déjà une réalité aujourd'hui.

Dans le même temps, la tâche maximale consiste à créer un système de gestion de la production, de la logistique, de la production et des ventes, qui réunirait les puits intelligents, les usines et les stations-service en un seul écosystème. Dans un modèle numérique idéal, dès qu'un consommateur appuie sur le levier du distributeur de carburant, les analystes de l'entreprise du centre des opérations sont instantanément informés de la marque d'essence qui est remplie dans le réservoir, de la quantité d'huile qui doit être extraite, livrée à l'usine et transformés pour répondre à la demande dans une région spécifique. Jusqu'à présent, aucune des entreprises russes et étrangères n'a été en mesure de construire un tel modèle. Cependant, Gazprom Neft est le plus avancé dans la résolution de ce problème. Ses spécialistes mettent actuellement en œuvre plusieurs projets qui devraient à terme servir de base à la création d'une plate-forme unique de gestion du traitement, de la logistique et des ventes. Une plate-forme que personne d'autre dans le monde n'a encore.

Jumeaux numériques

Aujourd'hui, les raffineries de Gazprom Neft sont parmi les plus modernes de l'industrie. Cependant, la quatrième révolution industrielle ouvre des opportunités qualitativement nouvelles, tout en présentant de nouvelles exigences en matière d'automatisation. Plus précisément, nous parlons pas tant sur l'automatisation, mais sur la numérisation presque complète de la production.

La base de la nouvelle étape sera les soi-disant «jumeaux numériques» - des copies virtuelles d'unités de raffinage. Les modèles 3D décrivent de manière fiable tous les processus et relations qui se produisent dans les prototypes réels. Ils reposent sur le travail de l'intelligence artificielle basée sur les réseaux de neurones. Le "Digital Twin" peut proposer des modes de fonctionnement optimaux des équipements, prédire leurs pannes et préconiser des modalités de réparation. Parmi ses autres avantages, il y a la capacité d'apprendre constamment. Le réseau neuronal lui-même trouve les erreurs, les corrige et les mémorise, améliorant ainsi son travail et la précision des prévisions.

La base de la formation du "jumeau numérique" est un ensemble d'informations historiques. Les raffineries de pétrole modernes sont aussi complexes que le corps humain. Des centaines de milliers de pièces, des dizaines de milliers de capteurs. La documentation technique de chaque installation occupe une pièce de la taille d'un hall de montage. Pour créer un "jumeau numérique", toutes ces informations doivent d'abord être chargées dans réseau neuronal. Commence alors l'étape la plus difficile - l'étape de l'enseignement de l'intelligence artificielle pour comprendre l'installation. Il comprend les relevés des capteurs et des instruments recueillis au cours des dernières années d'exploitation de la centrale. L'opérateur simule diverses situations, fait répondre le réseau de neurones à la question « que se passera-t-il si l'un des paramètres de fonctionnement est modifié ? - par exemple, pour remplacer l'un des composants de la matière première ou pour augmenter l'alimentation électrique de l'installation. Le réseau de neurones analyse l'expérience des années passées et exclut par calcul les modes non optimaux de l'algorithme, et apprend à prédire le fonctionnement futur de l'installation.

Le meilleur de la semaine

Gazprom Neft a déjà entièrement «numérisé» deux complexes industriels impliqués dans la production de carburant automobile – une unité d'hydrotraitement d'essence de craquage catalytique à la raffinerie de pétrole de Moscou et une unité opérant à la raffinerie de pétrole de la société à Omsk. Des tests ont montré que l'intelligence artificielle est capable de prendre en compte simultanément un grand nombre de paramètres de leurs "jumeaux numériques", de prendre des décisions et de signaler d'éventuels écarts de travail avant même le moment où le problème menace de se transformer en un problème grave.

Dans le même temps, Gazprom Neft teste des solutions intégrées qui minimiseront l'impact du facteur humain à l'échelle de l'ensemble de la production. Des projets similaires sont actuellement mis en œuvre dans les usines de bitume de la société à Riazan et au Kazakhstan. Les solutions réussies trouvées de manière empirique peuvent ensuite être étendues au niveau des grandes raffineries, ce qui finira par créer un système efficace plateforme numérique gestion de la production.

Nikolay Legkodimov, responsable du groupe consultatif sur les technologies avancées, KPMG en Russie et dans la CEI :« Les solutions qui modélisent divers composants, assemblages et systèmes sont connues et utilisées depuis longtemps, y compris dans l'industrie pétrolière et gazière. On ne peut parler de saut qualitatif que lorsqu'une couverture suffisante de ces modèles a été atteinte. Si nous parvenons à combiner ces modèles les uns avec les autres, à les combiner dans toute une chaîne complexe, cela permettra en effet de résoudre des problèmes à un niveau complètement nouveau - en particulier, en simulant le comportement du système dans des conditions de fonctionnement critiques, non rentables et simplement dangereuses . Pour les domaines où le réoutillage et la mise à niveau des équipements sont très coûteux, cela permettra de pré-tester les nouveaux composants. »

Gestion des performances

À l'avenir, toute la chaîne de valeur du bloc logistique, raffinage et commercialisation de Gazprom Neft sera unie par une plate-forme technologique unique basée sur l'intelligence artificielle. Le "cerveau" de cet organisme sera le Performance Management Center, créé il y a un an à Saint-Pétersbourg. C'est ici que les informations des «jumeaux numériques» circuleront, ici elles seront analysées et ici, sur la base des données reçues, les décisions de gestion seront prises.

Aujourd'hui déjà, plus de 250 000 capteurs et des dizaines de systèmes transmettent en temps réel au Centre des informations provenant de tous les actifs de l'entreprise inclus dans le périmètre du bloc logistique, de traitement et de commercialisation de Gazprom Neft. Chaque seconde, 180 000 signaux arrivent ici. Il faudrait environ une semaine à une personne pour afficher ces informations. Le cerveau numérique du Centre le fait instantanément : il surveille la qualité des produits et la quantité de produits pétroliers en temps réel tout au long de la chaîne - de la sortie de la raffinerie au consommateur final.

L'objectif stratégique du Centre est, en utilisant les technologies et les opportunités de l'Industrie 4.0, d'augmenter radicalement l'efficacité du segment en aval. Autrement dit, pas seulement la gestion des processus - cela peut être fait dans les systèmes traditionnels, mais rendre ces processus les plus efficaces : en utilisant l'analyse prédictive et l'intelligence artificielle à chaque étape de l'entreprise, réduire les pertes, optimiser les processus et prévenir les pertes.

Dans un proche avenir, le Centre devrait apprendre à résoudre plusieurs tâches clés qui affectent l'efficacité de la gestion des affaires. Cela comprend la prévision de l'avenir 60 jours à l'avance : comment le marché se comportera dans deux mois, quelle quantité de pétrole devra être traitée pour répondre à la demande d'essence à l'heure actuelle, dans quel état sera l'équipement, si les usines seront capable de faire face à la charge à venir et s'ils réparent. Dans le même temps, au cours des deux prochaines années, le Centre devrait atteindre 50 % de sa capacité et commencer à suivre, analyser et prévoir la quantité de stocks de produits pétroliers dans tous les dépôts pétroliers et complexes de ravitaillement de la société ; dans mode automatique surveiller plus de 90 % des paramètres de production ; analyser la fiabilité supérieure à 40 % équipement technologique et développer des mesures pour prévenir la perte de produits pétroliers et la réduction de leur qualité.

D'ici 2020, Gazprom Neft vise à atteindre 100 % des capacités du centre de gestion de la performance. Parmi les indicateurs déclarés figurent l'analyse de la fiabilité de l'ensemble des équipements, la prévention des pertes en termes de qualité et de quantité de produits, et la gestion prédictive des dérives technologiques.

Daria Kozlova, consultante senior chez VYGON Consulting :« En général, les solutions intégrées apportent des avantages économiques importants à l'industrie. Par exemple, selon Accenture, l'effet économique de la numérisation pourrait être supérieur à 1 000 milliards de dollars. Par conséquent, lorsqu'il s'agit de grandes entreprises intégrées verticalement, l'introduction de solutions intégrées est hautement justifiée. Mais cela se justifie également pour les petites entreprises, car une efficacité accrue peut leur libérer des fonds supplémentaires en réduisant les coûts, augmenter l'efficacité de la gestion du fonds de roulement, etc. ».

Discuter 0

De l'éditeur du site : Fin mai, le forum Siemens PLM Connection s'est tenu à Moscou, dont les principaux thèmes étaient la création d'un jumeau numérique, l'impression 3D, l'Internet des objets et l'augmentation de la compétitivité des produits russes.

Notez que le terme jumeau numérique dans les publications en langue russe est traduit à la fois par « jumeau numérique » et par « jumeau numérique ».

La salle accueillait à peine tout le monde.

Cinq étapes pour créer une entreprise numérique

Les technologies modernes révolutionnent la façon dont les produits sont fabriqués. Les entreprises accélèrent leurs processus, augmentent la flexibilité et l'efficacité et améliorent la qualité. Siemens estime qu'il ne suffit pas de se concentrer sur une seule étape de production pour cela. Il faut prendre en compte toute la chaîne, du développement des produits à leur utilisation.« Une fois que vous avez créé et optimisé ces processus, vous pouvez les intégrer, connecter vos fournisseurs et obtenir une approche holistique unique pour développer votre entreprise. De plus, cela vous donnera la possibilité de créer un jumeau numérique de votre entreprise qui vous permettra de modéliser votre entreprise pour identifier très tôt les goulots d'étranglement, tels que les excédents ou les retards à prévoir », a déclaré Jean Luca Sacco, directeur. du marketing pour Siemens PLM Software dans la région EMEA. - Cela ressemble à un fantasme, mais c'est déjà tout à fait réalisable. Cela ne prend que cinq étapes et le jumeau numérique peut aider votre entreprise. »

La première étape est le développement du produit, a illustré Jean Luca Sacco sur exemple réel l'un des produits créés par Siemens lui-même avec un maximum réutilisation ses générations précédentes et soumis à une vérification ultérieure sans créer de prototype physique de toutes ses propriétés, y compris le chauffage, le refroidissement et la protection contre les influences électromagnétiques. "Notre spécialité est le développement de produits basé sur une approche systématique basée sur un jumeau numérique rempli d'informations du produit, qui est stocké dans l'environnement de collaboration Teamcenter de manière à ce que tous les participants au développement y aient accès", a-t-il déclaré.

La deuxième étape est le développement de la technologie de production, ce qui implique de modéliser non pas le produit lui-même, mais les opérations de production. « Avec Plant Simulation, nous simulons toutes les opérations de production avant même la création du poste de travail, afin d'anticiper les éventuelles difficultés. Et cela s'applique non seulement à un lieu de travail, mais à l'ensemble de l'usine dans son ensemble. Cela permettra d'optimiser les flux de matériaux, la consommation d'énergie et de simuler les processus de production bien avant le début des investissements dans la construction de l'atelier », a déclaré Jean Luca Sacco et a présenté un exemple montrant comment le modèle peut éviter une courbure dangereuse de la colonne vertébrale du travailleur pendant Assemblée.

La troisième étape, la préparation et le lancement de la production, est associée à l'utilisation d'un autre jumeau numérique, cette fois pour les procédés techniques et les équipements. Selon Jean Luca Sacco, Siemens est la seule entreprise au monde à pouvoir proposer une suite d'ingénierie informatique intégrée qui permet de créer un jumeau numérique complet, incluant toutes les disciplines, telles que la mécanique, l'électricité et le logiciel, pour tout tester avant la production. . Il a souligné l'importance d'intégrer toutes les composantes d'un tel jumeau : « Après tout, tout dans la vie est interconnecté. Nous concevons un produit, sur cette base nous développons un processus, et les caractéristiques du processus technique imposent des exigences pour le développement du produit.

La quatrième étape - la production du produit, est également mise en œuvre à l'aide d'un jumeau numérique. En effet, sans elle, il est impossible d'établir un véritable planning de travail afin, par exemple, de déterminer la perte de temps et d'optimiser les processus de production. Traditionnellement, cela nécessitait un grand nombre des instructions papier, inefficaces et sources d'erreurs, tandis que la modélisation numérique permet de créer la notice idéale pour la fabrication et l'assemblage d'un produit. Jean Luca Sacco a expliqué qu'une telle solution est complexe, elle couvre toutes les ressources de l'entreprise, telles que les personnes, les matériaux, l'outillage, les machines, et à l'aide d'un jumeau numérique permet de gérer la production. Informations électroniques transféré à l'opérateur à ce moment-là. quand il a besoin d'elle. Sur le lieu de travail, il peut utiliser la technologie de réalité augmentée et mieux comprendre ce qu'il doit faire avec la pièce entrante et ainsi minimiser les erreurs d'assemblage. Mais même si des erreurs se produisent, la comparaison du produit réel avec son jumeau numérique les éliminera. "Cette approche supprime les murs qui ont toujours existé entre les concepteurs et les ouvriers, et permet ainsi d'améliorer significativement la qualité des produits", a déclaré Jean Luca Sacco.

La cinquième étape - la maintenance, deviendra plus efficace si vous utilisez une solution qui vous permet de collecter et d'analyser les informations générées par le produit pendant son fonctionnement.

Pour mettre en œuvre ces cinq étapes, Siemens propose la Digital Enterprise Software Suite, qui comprend Teamcenter, NX, Tecnomatix et autres, qui prend en compte les processus des chaînes de production pour différentes industries. Selon Jean Luca Sacco, cette solution montre l'état du produit à toutes les étapes - de l'idée initiale au consommateur, le tout dans un seul environnement. Dans le même temps, à chaque étape, les gens utilisent les réalisations de leurs collègues, bénéficiant du fait qu'ils disposent de données non seulement sur l'étape actuelle, mais également sur toutes les étapes précédentes et suivantes.

Réalités russes

Une telle approche avancée sera également utile aux entreprises russes, car elles sont dans la même tendance de développement que l'ensemble de l'industrie mondiale. « Nous avons les mêmes problèmes que partout ailleurs : une augmentation de la complexité des produits. Ceci est typique non seulement pour l'aviation et l'industrie automobile, mais pour l'ensemble de l'industrie de l'ingénierie », a déclaré Viktor Bespalov, vice-président, directeur général de Siemens PLM Software en Russie et dans la CEI. "En outre, de nouveaux modèles commerciaux émergent liés à la diffusion de technologies avancées, telles que l'Internet des objets, la fabrication additive, les interfaces homme-machine, le big data."Malgré toutes les difficultés, nos entreprises créent des produits innovants résoudre des problèmes qui n'ont pas été résolus auparavant. Victor Bespalov a cité plusieurs développements en exemple. Ainsi, lors de la création d'un nouvel avion de transport Il-76, une disposition numérique a été construite et un espace d'information unique a été mis en place, couvrant l'organisation mère - le bureau de conception nommé d'après. Ilyushin, et les fournisseurs.

Lors du développement du nouveau tracteur KamAZ-5490, presque tous les processus d'assemblage ont été simulés avant le début de la production, ce qui correspond au concept Siemens, et lors de la création du nouveau moteur PD-14, qui est actuellement testé, sa disposition numérique complète a été développée , qui est utilisé non seulement dans la production, mais aussi dans les services technologiques.

Dans le même temps, a souligné Viktor Bespalov, les entreprises russes doivent résoudre de nombreux problèmes. Ainsi, en raison de la complication des produits, les méthodes traditionnelles de décomposition des produits cessent de fonctionner. Il est donc nécessaire, dès les premières étapes, de s'occuper de la gestion des exigences et du respect des normes de certification.

Apporter des changements pendant la phase de développement et au-delà reste un défi. C'est là que l'utilisation de la modélisation numérique et diverses méthodes calcul, cependant, la complexité de cette tâche suggère qu'il reste encore du travail à faire. Il existe des problèmes de gestion des ressources liés à l'interaction entre le PLM et l'ERP.

Viktor Bespalov : « Malgré toutes les difficultés, la plupart de nos clients russes

prévoit d'étendre l'utilisation des produits Siemens PLM Software.

Il y a aussi des problèmes nationaux. Nos entreprises ne travaillent pas seulement localement, elles entrent sur les marchés mondiaux, car sinon c'est impossible. Victor Bespalov a cité des données d'une holding aéronautique russe et de ses concurrents étrangers, qui montrent que notre entreprise passe presque deux fois plus de temps à peaufiner la production qu'eux. Selon lui, c'est un signal alarmant que les entreprises occidentales mettent leurs produits sur le marché beaucoup plus rapidement, et Fabricants russes des efforts doivent être faits pour réduire ces pertes.

Pour ce faire, nos entreprises doivent utiliser des technologies qui les rendent compétitives. À cet égard, Viktor Bespalov estime qu'il faut être attentif au choix des technologies : « Je suis catégoriquement en désaccord avec les déclarations de certains développeurs russes apparues récemment à propos de la politique de substitution des importations, dans lesquelles ils soulignent que les systèmes PLM russes sont 80% répondent aux exigences de nos entreprises. Et que faire des 20% restants ? Comment nos entreprises nationales pourront-elles être compétitives dans une telle situation? Comment faire face à des acteurs mondiaux déjà équipés de technologies modernes ? ».

En réponse à ces questions rhétoriques, Viktor Bespalov a cité les résultats d'une enquête auprès des clients russes, qui le montrent. que malgré toutes les difficultés, la plupart d'entre eux envisagent d'étendre l'utilisation des produits Siemens PLM Software.

Apparemment, l'attention que le bureau russe porte aux exigences des clients joue un rôle important à cet égard. De plus, aujourd'hui, on ne parle plus de conception de dessins, mais d'exigences fonctionnelles. Lors de la dernière conférence, la prise en compte des exigences de l'OKB im. Sukhoï et ASTC im. Antonov dans le système NX CAD.

Ce travail se poursuit pour d'autres produits, en particulier, l'intégration du système CNC Sinumetrik et NX CAM pour combiner les mondes réel et virtuel a été renforcée, l'intégration de NX et Fibersim pour les programmes aéronautiques a été améliorée, le système Product Cost Management a été été adapté aux méthodologies russes d'établissement des coûts, et les systèmes Teamcenter et Test ont été intégrés.Laboratoire pour le processus de vérification des exigences de bout en bout.

Ce sujet concerne Utilisateurs russes. Michael Rebruch, directeur du développement chez NX, a donc été interrogé sur la manière dont vous pouvez communiquer vos préoccupations aux développeurs NX et influencer le développement. A quoi il a répondu que l'entreprise continue de coopérer avec les clients en Russie, en écoutant les souhaits et en les prenant en compte : « Il est important pour nous de comprendre comment ils fonctionnent, où ils rencontrent des difficultés, puis nous essaierons de les aider. ” Pour sa part, Viktor Bespalov a promis qu'immédiatement après le forum, le travail avec les clients se poursuivrait sur la définition des exigences et la création d'un plan pour les satisfaire dans les prochaines versions des produits.

Une attention particulière est également accordée au sujet de la création d'un prototype d'une solution standard. « Le PLM n'est pas une technologie bon marché, les clients souhaitent donc obtenir des retours rapides. À cet égard, au cours des quatre dernières années, nos efforts se sont concentrés sur la réduction du temps de mise en œuvre », a déclaré Viktor Bespalov.

Des modèles de données spéciaux préconfigurés, des modèles NX pour la prise en charge de l'ESD, des modèles pour les processus de gestion des changements, des bibliothèques de pièces normalisées, des matériaux, des ressources technologiques, etc. ont déjà été créés, une méthodologie a été développée démarrage rapide en fonctionnement. Selon les estimations de Siemens et les données des projets pilotes, les délais de mise en œuvre peuvent être divisés par deux du fait que près de 80% du travail est couvert par une solution standard, et seulement 20 à 30% est comptabilisé en tenant compte des spécificités du client.

De plus, lors de la mise en œuvre de l'approche industrielle annoncée il y a plusieurs années, Siemens fait la promotion en Russie d'un ensemble de solutions préconfigurées pour l'industrie Catalyst, qui comprend meilleures pratiques et des processus de base pour diverses industries telles que la construction navale, l'automobile, la construction mécanique, l'électronique, l'énergie, etc. Selon Viktor Bespalov, ces solutions permettent d'introduire de nouvelles solutions dans les processus existants de manière à combler le fossé entre les technologies avancées et ce que l'entreprise utilise réellement.

Les discours des clients russes ont montré comment nous mettons en œuvre les technologies Siemens répertoriées. Ainsi, Vasily Skvorchuk, chef du département informatique d'Ural Locomotives LLC, a déclaré que lors du lancement de la nouvelle production de trains électriques Lastochka, il avait été décidé de créer un système d'automatisation intégré dans l'entreprise, comprenant Teamcenter, NX CAD / CAM / CAE de Siemens, le système ERP russo-biélorusse Omega (russe-biélorusse) et « 1C : Production Enterprise Management ».

Vasily Skvorchuk: "Maintenant dans le système intégré système d'entreprise emploie environ 1100 personnes"

LLC Ural Locomotives, une coentreprise avec Siemens, a été créée en 2010. "À partir de ce moment, le développement rapide des technologies de l'information a commencé dans notre usine", a déclaré Vasily Skvorchuk, ajoutant qu'environ 1 100 personnes travaillent désormais dans le système d'entreprise intégré, et la direction peut suivre l'avancement des travaux sur le tableau de bord du gestionnaire, qui reçoit toutes les informations de base. Grâce à ce système, toutes les divisions ont accès à une source unique d'informations à jour nécessaires à la production d'équipements de haute qualité pour Lastochka.

L'entreprise prévoit d'utiliser une disposition de produit électronique en trois dimensions pour les pièces traitées sur une machine CNC. Un projet pilote a déjà été réalisé.

L'usine d'aviation d'Ulan-Ude, qui développe et fabrique des hélicoptères Mi-8, passe également à une présentation électronique du produit. Le directeur informatique de l'usine, Maxim Lobanov, a parlé de deux projets visant à organiser un processus numérique de préparation technologique de la production sur la base de la documentation de conception originale sous la forme d'une mise en page électronique.

Tout d'abord, pour le nouveau modèle d'hélicoptère, le projet End Beam a été mis en œuvre, au cours duquel le gréement et la poutre elle-même ont été créés, puis le projet Cargo Floor, entièrement réalisé à l'aide de la technologie sans papier. Dans le cadre de ce projet, le processus d'assemblage de l'outillage a été élaboré, ce qui a permis d'augmenter la précision de l'assemblage et de réduire le temps.

Selon Maxim Lobanov, dans le cadre de la transition vers les technologies sans papier, il est devenu nécessaire d'intégrer le système Teamcenter PLM au système de planification utilisé à l'usine, ainsi que de créer un système moderne Système d'Information pour apporter la mise en page numérique à chaque lieu de travail.

Exemples étrangers

Du point de vue de la concurrence mondiale, il est intéressant de voir comment la transition vers technologies numériques dans les entreprises étrangères. Par exemple, Konecranes, une entreprise qui fabrique et entretient des grues et d'autres équipements de levage, a commencé son parcours d'harmonisation de son approche de la numérisation en 2008."La fabrication et le service sont une combinaison intéressante, pour obtenir le maximum d'effet, vous devez réunir ces éléments. Nous avons environ un demi-million d'équipements en service et la numérisation est très importante ici », a expliqué Matti Leto, directeur des processus produits et d'ingénierie chez Konecranes.

Selon lui, les processus ont d'abord été définis, puis la recherche d'une solution pour garantir ces processus de manière à ce que les systèmes continuent de fonctionner à l'avenir pendant de nombreuses années a commencé. Une liste de plateformes a été compilée, dont ERP, CRM, etc., mais l'entreprise considère que le système PLM est le plus important en termes de durabilité à long terme, car il contient des informations sur les produits. Le choix s'est porté sur Teamcenter.

Sur le ce moment Certains des systèmes ont été mis en œuvre, les autres sont en cours de mise en œuvre. Pendant ce temps, Konecranes passe au niveau supérieur de numérisation en utilisant la technologie IoT pour automatiser la maintenance des équipements et rationaliser d'autres processus. A cet effet, un portail a été créé pour l'échange d'informations entre l'entreprise, les partenaires et les clients.

Le projet IoT chez Konecranes a démarré avec succès. Plus de 10 000 unités d'équipement sont connectées au réseau. "Le système PLM augmente considérablement la valeur de l'Internet des objets, car les données sur les produits associées aux données de surveillance des équipements vous permettent de prendre rapidement des décisions éclairées », a partagé Matti Leto sur son expérience. Nous croyons que l'Internet des objets est nouveau modèle pour l'entreprise qui détient l'avenir.

Le jumeau numérique comme base de la production future

La révolution industrielle en cours transforme les affaires, posant des défis difficiles aux entreprises. Les processus de développement changent, par exemple, grâce à l'utilisation du crowdsourcing et d'une approche de conception orientée système, et dans le domaine de la production, des changements ont lieu grâce à l'utilisation de la fabrication additive, de systèmes robotiques modernes et d'outils d'automatisation intelligents."La création d'un jumeau numérique pour gérer le cycle de vie de l'ensemble du système de production permet aux entreprises d'atteindre un nouveau niveau d'innovation", a déclaré Robert Meschel, directeur principal de la stratégie des logiciels d'ingénierie de fabrication de Siemens PLM Software, et a déclaré qu'en agissant dans ce sens, la société développe la direction de l'ingénierie de fabrication et de la production numérique. "Plusieurs innovations sur lesquelles nous travaillons actuellement comblent le fossé entre la conception et la production", a déclaré Robert Meschel.

De plus, les robots sont de plus en plus utilisés, qui sont maintenant beaucoup plus flexibles qu'auparavant. L'impression 3D, qui jusqu'à récemment était considérée comme uniquement adaptée au prototypage, commence à être utilisée dans la production réelle. Pour preuve, Robert Meschel a fourni des études de cas dans les secteurs de l'aérospatiale, de la construction navale, de l'ingénierie et de l'automobile qui montrent qu'il s'agit d'une accélération radicale : « Nous mettons à jour nos produits pour donner aux clients la possibilité d'utiliser cette technologie. »

Une autre approche avancée prometteuse est la mise en service virtuelle à l'aide d'un appareil intégré. Selon Robert Meschel, tout cela indique que la base de la production future sera la simulation de la réalité, et une condition préalable importante pour cela est un jumeau numérique - un modèle très détaillé.

Il est également important que l'utilisation d'un jumeau numérique permette d'intégrer des calculs et des tests grandeur nature, ainsi que des modèles et des données. Selon Wuter Dehandshutter, directeur technique de produit, Siemens PLM Software, le défi ici est de tirer le meilleur parti des informations créées à différentes étapes et de les relier entre elles, mais il existe désormais un certain nombre d'étapes au cours desquelles les informations d'ingénierie sont produites de manière isolée. .

Wouter Dehandshutter : "L'utilisation d'un jumeau numérique permet l'intégration de calculs et de tests terrain"

Il a montré que ce problème peut être résolu en utilisant un jumeau numérique, en analysant le produit dès les premières étapes grâce à des tests virtuels, en gérant ce jumeau et en augmentant son niveau de détail et de précision afin que les tests sur le terrain puissent se concentrer sur la satisfaction des exigences, et non sur la recherche solutions.

À titre d'exemple, Wuter Dehandshutter a cité la société Irkut, qui a appliqué cette approche à la conception de l'avion MS-21, en utilisant les produits LMS Imagin.Lab et LMS Amesim pour calculer le comportement du système. Dans le même temps, non seulement des pièces individuelles ont été modélisées, mais l'interaction globale des systèmes, ce qui a permis, même au stade de la conception, de vérifier le comportement de l'ensemble de l'avion et, selon Irkut, de réduire la création des modèles les plus complexes. de cinq fois par rapport à la solution utilisée précédemment.

Quoi de neuf dans NX 11

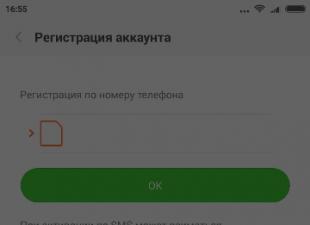

Tout en promouvant le concept de jumeau numérique, Siemens n'oublie pas ses produits phares. Michael Rebruch, directeur de l'ingénierie pour NX, Siemens PLM Software, a présenté certaines des nouvelles fonctionnalités à venir en août avec NX 11 et en novembre avec NX 11.01.Cependant, une nouveauté est déjà disponible. C'est gratuit application mobile Catchbook conçu pour le développement. « En dessinant une esquisse à main levée sur une tablette, dont le résultat est converti en géométrie, nous pouvons ajouter des cotes et contrôler le positionnement des esquisses. Il est également possible de prendre une photo avec un téléphone portable et d'utiliser ce système pour explorer les possibilités de ce projet », a expliqué Michael Rebruch.

Michael Rebruch parle des nouveautés de NX 11

Parallèlement à NX 11, un nouveau produit, Converging Model, sera lancé, qui vous permettra de combiner une géométrie précise et une représentation cellulaire basée sur les visages dans un seul modèle. Selon Michael Rebruch, les clients qui l'ont déjà rencontré disent qu'il a changé sa façon de travailler, afin que ce modèle puisse être utilisé dans la conception, les tests et l'utilisation de nouvelles méthodes telles que l'impression 3D et la fabrication hybride.

NX 11 inclura également la nouvelle solution Lightworks Iray+ de Nvidia, optimisée par la technologie Iray de Nvidia, pour le rendu d'images photoréalistes et incluant une bibliothèque de matériaux et de scènes.

De plus, NX 11 sera capable de numériser et de télécharger d'énormes nuages de points dans le système et d'interagir avec eux comme dans le monde réel pour concevoir dans le contexte de l'environnement physique.

Dans NX 11.01 sera implémenté nouvelle technologie l'optimisation de la topologie, destinée à créer des surfaces de forme complexe, optimiser la forme, la masse, les matériaux utilisés, les dimensions et la topologie des structures tout en préservant le fonctionnement de la pièce. On s'attend à ce que cela améliore l'interaction avec la fabrication additive. -->

sushiandbox.ru Mastering PC - Internet. Skype. Réseaux sociaux. Cours sur Windows.

sushiandbox.ru Mastering PC - Internet. Skype. Réseaux sociaux. Cours sur Windows.